Hiện nay nhu cầu chế tạo các loại khuôn bền nóng và dập nguội ngày càng ra tăng. Để khuôn mẫu đạt cơ tính cuối cùng thì Ram là một trong những khâu quan trọng. Hiện nay khi nhiệt luyện các mác thép hợp kim này, một số đơn vị đã trang bị những lò nhiệt luyện hiện đại như lò chân không. Cho phép đảm bảo quá trình đồng đều nhiệt yêu cầu cho ram các mác thép này. Nhưng với các cơ sở còn sử dụng các loại lò như lò buồng hoặc giếng thì yêu cầu đồng đều nhiệt rất cao. Trong bài viết này chúng tôi sẽ trình bày về Ram thép và yêu cầu nhiệt luyện ảnh hưởng tới cơ tính của thép dụng cụ như SKD61, SKD11…

Toc

Chúng tôi nhận thiết kế, chế tạo, tư vấn công nghệ cho các lò tôi, ram, thấm nitơ….

Mọi liên hệ xin gửi tới hòm thư: thanhmaterial@gmail.com

1.Tổng quan về ram thép và yêu cầu về đồng đều nhiệt trong lò ram

1.1.1. Khái niệm ram

Định nghĩa: Ram thép là phương pháp nhiệt luyện nung nóng thép đã tôi thành mactenxit lên đến các nhiệt độ thấp hơn Ac1, để thành mactenxit và austenit dư phân hóa thành thành các tổ chức có cơ tính phù hợp với điều kiện làm việc quy định [2].

Khi thép được tôi có tổ chức mactenxit có độ dẻo dai thấp. Trong quá trình ram, thường trong khoảng (160-650) oC, độ dẻo dai được tăng lên đáng kể [8] .

1.1.2. Các yêu cầu cơ bản của lò ram

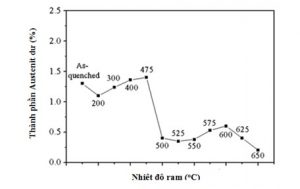

Sau khi tôi, tổ chức của thép là mactenxit, austenit dư và cácbit, tổ chức này nhất thiết phải ram. Mục đích của ram là chuyển biến tối đa austenit dư thành mactenxit và tiết một phần cacbit chịu mài mòn làm tăng độ bền và độ dai của vật liệu. Đối với thép SKD61, để duy trì tính chất chịu nhiệt cần phải có phản ứng tiết pha cácbit như Mo2C. Quá trình này xảy ra khi ram ở nhiệt độ (500-600) oC, trong khoảng nhiệt độ này độ cứng rất nhạy cảm với nhiệt độ và thời gian ram. Chọn nhiệt độ ram thích hợp nên và thường dựa vào yêu cầu về độ cứng. Trong thực tế sản xuất, khách hàng cũng yêu cầu kiểm tra độ cứng sau ram phải nằm trong khoảng giới hạn hẹp, ví dụ các khuôn của HTMP yêu cầu độ cứng sau ram khoảng (48-50) HRC. Trong nghiên cứu của nhóm tác giả Shu-Hung Yeh [4] đánh giá về thay đổi kích thước khi xử lý nhiệt thép SKD61 trong lò chân không cho biết về ảnh ảnh hưởng của nhiệt độ ram tới thành phần austenit dư trong thép như hình 1.1. Tại nhiệt độ ram, hàm lượng austenite chuyển biến sẽ quyết định quan trọng tới cơ tính tổng hợp của vật liệu. Do đó cần đảm bảo độ đồng đều nhiệt cao trong lò ở giai đoạn này. Để đảm bảo hiệu quả cao khi ram, yêu cầu lò ram phải có độ đồng đều nhiệt và ổn định nhiệt cao. Nhiệt độ phải đảm bảo đều nhiệt trong không gian buồm lò (đồng đều nhiệt), và ổn định theo thời gian (ổn định nhiệt).

Hình 1.1. Ảnh hưởng của nhiệt độ ram tới thành phần austenit dư của thép SKD61 [4]

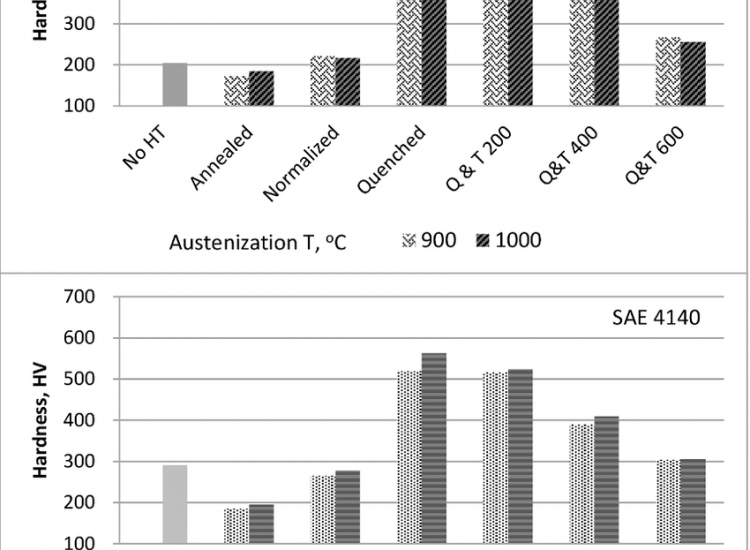

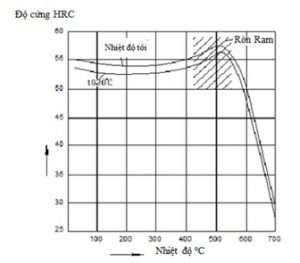

Mối quan hệ giữa độ cứng với nhiệt độ ram ở các nhiệt độ tôi khác nhau được thể hiện trong hình 1.2. Trong hình vẽ, độ cứng đạt giá trị lớn nhất khi ram trong khoảng nhiệt độ 500 oC.

Hình 1.2. Sự phụ thuộc của độ cứng vào nhiệt độ ram thép SKD61[5]

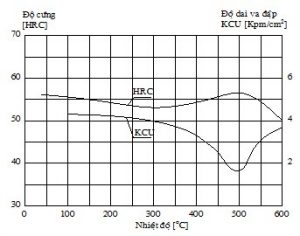

Ngoài thông số về độ cứng thì độ độ dai va đập, cũng phụ thuộc nhiều vào nhiệt độ ram. Ảnh hưởng của nhiệt độ ram tới độ cứng và độ dai va đập vào nhiệt độ ram như hình 1.3 dưới đây. Qua hình 1.3 có thể thấy, ở vùng độ cứng đạt giá trị lớn nhất thì độ dai va đập có giá trị bé nhất (giòn ram). Nhưng nếu điều chỉnh nhiệt độ ở khoảng nhiệt độ trên 550 oC, sẽ có sự thỏa hiệp giữa độ cứng và độ dai va đập. Nhiệt độ ram cần ổn định và chính xác để tránh vùng giòn ram, và thu được cơ tính tổng hợp cao nhất. Do đó thực tế thép SKD61 được ram trong khoảng nhiệt (550-580) oC.

Hình 1.3. Quan hệ độ cứng, độ dai va đập và nhiệt độ ram thép H13

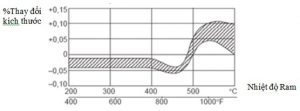

Do sự thay đổi thành phần austenite sau tôi nên nhiệt độ có ảnh hưởng tới tới kích thước chi tiết như hình 1.4. Do đó cần lựa chọn, khống chế phù hợp để tránh hiện tượng giòn ram loại 2, tránh cong vênh, đảm bảo lượng dư theo quy định sau ram.

Hình 1.4. Ảnh hưởng của nhiệt độ ram tới thay đổi kích thước thép SKD61[5]

Hiệp hội thép Bắc Mỹ khuyến cáo khi ram SKD61 nên ram ngay sau khi dừng tôi ở nhiệt độ khoảng (50-70) oC, vì nếu làm nguội xuống nhiệt độ phòng trước khi ram thép có thể gây nứt vỡ [1]. Với các khuôn đúc nhôm, nên tiến hành ram 2÷3 lần. Lần đầu, ngay sau khi tôi xong và ram với nhiệt độ cao hơn nhiệt độ xuất hiện độ cứng thứ cấp khoảng 30 oC. Nhiệt độ ram lần 2 được xác định dựa vào yêu cầu về độ cứng cần đạt, đây là lần ram quan trọng nhất, nhiệt độ ram yêu cầu tính chính xác cao. Ram lần 3 chủ yếu để khử ứng suất và thường chọn nhiệt độ thấp hơn lần 2 khoảng (30-50) oC. Ram lần 3 cũng chỉ nên tiến hành với những chi tiết phức tạp, thường thì người ta chỉ ram 2 lần [5].

Có thể thấy nhiệt độ là một thông số rất nhạy, ảnh hưởng mạnh đến chất lượng sản phẩm sau khi ram. Dựa trên độ cứng sau khi tôi, độ cứng yêu cầu khi làm việc mà người ta quyết định nhiệt độ và quy trình ram chi tiết. Đặc biệt, với thép hợp kim cao SKD61 làm khuôn bền nóng thì nhiệt độ ram có vai trò quan trọng, quyết định khả năng mài mòn và yêu cầu bền nóng tốt. Nếu nhiệt độ ram khuôn không đồng đều thì khuôn dễ bị nứt hoặc ăn mòn cục bộ trong quá trình làm việc gây giảm tuổi thọ khuôn.

Để đảm bảo yêu cầu chính xác về thời gian giữ nhiệt độ ram, lò ram phải đảm bảo những yêu cầu chính như tốc độ nâng nhiệt, khả năng duy trì nhiệt độ đồng đều khi ram, và tốc độ làm nguội. Trong đó yêu cầu quan trọng và cơ bản nhất là lò phải đảm bảo độ đồng đều nhiệt sau khi đạt nhiệt (nhiệt độ ram thép).

a. Tốc độ nâng nhiệt

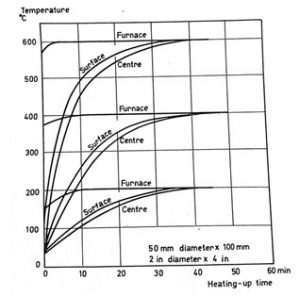

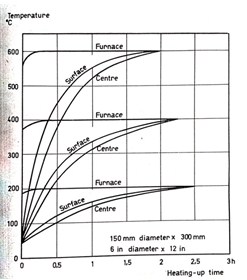

Khi nâng nhiệt môi trường lò đã đạt nhiệt độ ram, nhưng phải sau một khoảng thời gian, bề mặt và lõi mẫu khảo sát mới đạt được nhiệt độ khảo sát. Để xác định thời gian đạt nhiệt quy tắc thực nghiệm phổ biến là lấy thời gian từ 1÷2 giờ cho 1 inch (2.54 cm) được sử dụng, nhưng phương pháp này không cho biết thời điểm bắt đầu tính thời gian, ví dụ tính từ lúc bắt đầu cho sản phẩm vào lò hay khi sản phẩm đã nóng. Trong nghiên cứu của tác giả K-E Thelning [8], đã chỉ ra mối quan hệ giữa thời gian nâng nhiệt, nhiệt độ lò, nhiệt độ bề mặt mẫu, nhiệt độ tâm đối với các mẫu có kích thước khác (hình 1.5 và 1.6).

Hình 1.5. Thời gian nâng nhiệt cho các nhiệt độ ram khác nhau. Mẫu thép En 24 (40CrNi) có kích thước 50×100 mm [8]

Hình 1.6. Thời gian nâng nhiệt cho các nhiệt độ ram khác nhau.Mẫu thép En 24(40CrNi) có kích thước 150×300 mm [8]

Với mẫu có kích thước nhỏ: 50×100 mm (hình 1.4), tại mọi nhiệt độ khảo sát, lõi luôn đạt được nhiệt độ của lò trong cùng một thời gian (khoảng 40 phút). Kết quả cho thấy thời gian giữ nhiệt độc lập với nhiệt độ ram, bất kể thấp hay cao. Với mẫu có kích thước lớn hơn: 150×300 mm (hình 1.5), thời gian để bề mặt và tâm đạt nhiệt độ của lò kéo dài hơn và phụ thuộc vào nhiệt độ ram. Cụ thể ở nhiệt độ cao, nhiệt độ bề mặt và tâm dễ đạt đồng đều nhiệt hơn ở nhiệt độ thấp.

Như vậy, để ram thép đúng thì lò phải đảm bảo tốc độ nâng nhiệt đủ lớn khi ram những mẻ có khối lượng lớn nhưng không quá nhanh tránh gây ứng suất trong chi tiết. Đồng thời, tác giả nhận thấy vai trò đồng đều nhiệt của lò đóng vai trò quan trọng trong việc xác định chính xác thời gian ram. Nếu nhiệt độ lò không ổn định, thì thời gian để đồng đều nhiệt độ của lõi và tâm rất khó xác định. Đặc biệt, trong trường hợp ram với khối lượng lớn, nhiều chi tiết trong thực tế sản xuất.

b. Thời gian giữ nhiệt

Trong quá trình ram mactenxit và austenit dư chuyển hóa thành các sản phẩm khác nhau. Đây là sự chuyển biến không chỉ phụ thuộc vào nhiệt độ mà còn phụ thuộc vào yếu tố thời gian. Hollomon và Jaffe đã nghiên cứu mối quan hệ giữa nhiệt độ và thời gian và đưa ra công thức dưới đây, được dùng để tính thời gian giữ nhiệt:

P = T (k+ logt) (1.1)

Trong đó: T là nhiệt độ (oC) và t là thời gian ram (s)

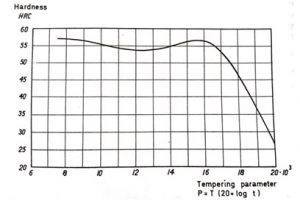

Hệ số k được công ty Botors đã thực hiện số lượng thí nghiệm sâu rộng và cho kết quả giá trị k=20 được sử dụng cho hầu hết các mác thép thông dụng [9]. Với thép SKD6, quan hệ giữa P và độ cứng được thể hiện như hình 1.7.

Hình 1.7. Mối quan hệ thông số ram P với độ cứng thép SKD61 [8]

Với nhiệt độ thấp hơn 450 oC, thời gian có ảnh hưởng không đáng kể tới độ cứng của thép. Nhưng ở nhiệt độ cao hơn, thời gian là một yếu tố quan trọng cần phải xem xét. Các thép dụng cụ bền nóng thể hiện sự giảm đột ngột độ cứng khi ram ở nhiệt độ trên dưới 600oC, có nghĩa độ cứng của thép rất nhạy khi giữ nhiệt ở khoảng nhiệt độ này. Cụ thể độ cứng giảm rất nhanh khi tăng thời gian giữ nhiệt.

Có nhiều quan điểm và ý kiến về việc cần điều khiển thời gian giữ nhiệt và nhiệt độ khi ram thép. Ví dụ nên giữ nhiệt độ cao ở thời gian ngắn (1/2 giờ) hay giữ trong thời gian dài (10 giờ) nhưng ở nhiệt độ thấp hơn, hoặc theo thông thường giữ nhiệt ở 2 giờ sẽ được lựa chọn. Tác giả E.Totten [9] đã khuyến cáo nên căn cứ vào các chỉ tiêu cơ tính như giới hạn chảy, giới hạn bền, độ giãn dài, giới hạn va đập để lựa chọn thông số ram chính xác. Nhưng dù theo quan điểm nào, để đảm bảo ram thành công yêu cầu môi trường lò nung cần có nhiệt độ đồng đều cao (trong toàn bộ không gian làm việc và trong suốt thời gian giữ nhiệt), từ đó mới xác định chính xác nhiệt độ và thời gian ram.

- Ngoài ra lò ram cũng cần phải đảm bảo tốc độ làm nguội, mà vai trò chủ yếu là quạt gió. Với thép hợp kim Cr, Mn, Cr-Ni Cr-Mn khi ram ở (500-600) oC có thể xảy ra giòn ram loại II nếu tốc độ làm nguội chậm. Đồng thời tốc độ làm nguội chậm cũng có thể ảnh hưởng đến độ cứng của chi tiết sau ram.

1.2. Tổng quan về quá trình truyền nhiệt trong lò điện trở

Hiện nay, trong công nghiệp các lò ram chủ yếu sử dụng lò điện trở. Lò điện trở làm việc dựa trên cơ sở khi có một dòng nhiệt chạy qua một dây dẫn hoặc vật dẫn thì ở đó sẽ tỏa ra một lượng nhiệt theo định luật Jun- Lenxo (công thức 1.1).

| Q = 0,238.I2.R.t [cal] | (1.2) |

Trong đó: Q- nhiệt lượng tỏa ra của dây điện trở, cal;

I – dòng điện đi qua dây điện trở, A;

R- điện trở của dây điện trở, Ω;

t- thời gian dòng điện chạy qua dây điện trở, s

Để tạo đồng đều nhiệt độ trong lò, thì lò phải có hệ thống sensor kết nối với bảng điều khiển. Để khi đạt nhiệt độ ram, có thể điều khiển dòng I sao cho nhiệt độ lò không đổi. Với khái niệm nhiệt độ của lò là nhiệt độ trung bình trong không gian làm việc của lò, thường thì nhỏ hơn nhiệt độ của nguồn nhiệt và lớn hơn nhiệt độ của tường lò, nóc lò [10-11].

Nhiệt độ của lò có thể thay đổi theo không gian làm việc của lò hoặc thay đổi theo thời gian. Sự thay đổi nhiệt độ của lò theo thời gian gọi là chế độ nhiệt luyện của lò.

Tlò = f (t) . Với f là hàm số, t là thời gian.

Khi nhiệt độ lò ổn định (không thay đổi) theo thời gian có nghĩa là:

∂T/(∂t) =0 hay T = const

Khi nhiệt độ lò thay đổi theo thời gian, người ta gọi là chế độ nhiệt độ không ổn định. Ở chế độ nhiệt độ không ổn định có:

∂T/(∂t) ≠ 0 hay T ≠ const

Lò ram khi nâng nhiệt thì lò hoạt động trong chế độ không ổn định, nhưng khi đạt nhiệt độ ram lò hoạt động trong chế độ nhiệt độ ổn định.

Về truyền nhiệt trong lò, trừ một số trường hợp (thường là các phương pháp tôi bề mặt) nhiệt sinh ra trong vật nung. Đa số vật nung được cung cấp nhiệt từ nguồn bên ngoài thông qua quá trình truyền nhiệt (trao đổi nhiệt). Đây là một quá trình phức tạp nhưng có thể phân thành ba dạng truyền nhiệt cơ bản là đối lưu, bức xạ và dẫn nhiệt [11].

Khi nhiệt độ lò nhỏ hơn 600oC thì dạng trao đổi nhiệt chủ yếu là đối lưu. Do đó hầu hết trong các lò ram, quá trình truyền nhiệt xảy ra theo cơ chế đối lưu. Truyền nhiệt đối lưu là quá trình trao đổi nhiệt giữa các vùng thông qua sự chuyển động của chất lỏng hoặc chất khí. Như vậy, sự truyền nhiệt chỉ có thể xảy ra trong môi trường lỏng hoặc khí, luôn kèm với dẫn nhiệt vì bao giờ cũng có sự tiếp xúc của các phần tử chất lỏng hoặc khí có nhiệt khác nhau, song quá trình dẫn nhiệt là thứ yếu. Thực tế, quá trình trao đổi nhiệt giữa bề mặt chất rắn và chất lỏng hoặc khí chuyển động, quá trình này gọi tắt là tỏa nhiệt. Hệ số trao đổi nhiệt a [W/m2] do vậy gọi là tỏa nhiệt [11]. Quan hệ truyền nhiệt đối lưu (tỏa nhiệt) được biểu thị bằng biểu thức Newton như sau:

| q = a (T1 -T2) [W/m2] | (1.3) |

Trong đó: q-mật độ dòng nhiệt, W/m2

T1- nhiệt độ môi trường khí (lỏng), oC

T2- nhiệt độ trên bề mặt rắn, oC

Biểu thức 1.3 có thể biết lại thành (dạng định luật Om):

| q = Δt / (1/ a) [W/m2] | (1.4) |

Giá trị (1/ a) gọi là nhiệt trở ngoài của sự trao đổi với vật răn.

Ví dụ, để tính mật độ dòng nhiệt cho lò buồng trong đề tài của Viện công nghệ chúng tôi đã áp dụng công thức trong tài liệu Nguyễn Văn Hiển [11]. Với thông số quạt như bảng 1.1 dưới đây:

Bảng 1.1. Thông số chính quạt hút gió

| Công suất | Vận tốc | Đường kính cánh | Lưu lượng hút | Chiều cao quạt |

| 3 KW | 900 vòng/phút | 400 mm | 4000 m3/h | 40 mm |

Từ vận tốc trong bảng 1.1, chúng tôi tính được vận tốc góc :

w = =18.84 (m/s)

Lưu lượng gió do quạt sinh ra :

Q = w A= 18.84 2 3.14 0.2 = 0.95 (m3/s)

Như vậy, lưu lượng gió do quạt sinh ra đảm bảo tuần hoàn cho khí chuyển động trong thể tích buồng lò V = 0.6 m3/s. Ngoài ra, cũng tính được hệ số trao đổi nhiệt đối lưu :

- Tốc độ khí tiêu chuẩn: w0 = = 17.62 (m/s)

- Tra bảng với w0 ˃ 4.65 m/s ta có C = 7.94 ( lấy trong trường hợp mẫu sau tiện)

- Từ đó ta có hệ số tra đổi nhiệt đối lưu của lò là ađl = C. w078 = 74.42 (W/m2K)

Như vậy mật độ dòng nhiệt trong lò tính theo công thức:

q = a (Tlò-Tbm) = 74.42 (Tlò-Tbm) (W/m2)

Hệ số truyền nhiệt là cơ sở để kỹ sư nhiệt luyện có thể thiết kế quy trình ram đúng đắn cho lò (quá trình nung). Để tính thời gian nung cần căn cứ vào công suất của lò, kích thước chi tiết, hệ số sắp đặt…

Như vậy, với lò ram kiểu buồng trong đề tài, trao đổi nhiệt chủ yếu là đối lưu, dòng khí mang nhiệt và truyền cho vật nung. Quá trình truyền nhiệt do quạt hút, nên để đồng đều nhiệt trong buồng lò yêu cầu cần đồng đều về lưu lượng gió. Để đồng đều về lưu lượng gió, có thể tích toán thiết kế các kênh chia gió dựa vào lưu lượng quạt hút và kết cấu bên trong buồm lò theo phương pháp lý thuyết, ma sát đồng đều, phục hồi áp suất tĩnh [17]. Trong chuyên đề chúng tôi cũng đã có những tính toán chi tiết khi thiết kế khoảng cách giữa các khe hở (lỗ chia gió). Nhưng đây chỉ là những cơ sở để tham khảo vì kết cấu của buồm lò phức tạp hơn nhiều so với các giả thuyết của phương pháp, ngoài ra sự đồng đều nhiệt trong lò còn phụ thuộc vào nhiều nhân tố khác. Mà quan trọng nhất là hệ thống cung cấp nhiệt trong lò, kết cấu cơ khí cụ thể từng lò. Trong quá trình thiết kế chúng tôi cũng nhận thấy quá trình đo đạc lưu lượng gió trong quá trình kiểm tra đồng đều nhiệt là không khả thi. Do đó ý tưởng thiết kế mang tính chất thực nghiệm, việc đồng đều tương đối lưu lượng gió sẽ được kiểm tra thông qua nhiệt độ tại các vùng khảo sát.

1.3. Khảo sát lò giếng, lò buồng

Mục đích của công việc khảo sát lò giếng và lò buồm chủ yếu khảo sát hệ thống nhiệt trong lò. Từ kết quả khảo sát, chúng tôi sẽ có những căn cứ, ý tưởng để thiết kế cụm chia gió nhằm mục đích nâng cao độ đồng đều nhiệt cho lò ram.

1.3.1. Khảo sát lò giếng

Lò giếng nhiệt luyện là loại lò ở tư thế đứng, không gian làm việc thông thường có dạng hình trụ với đường kính và chiều cao (sâu) nhất định gọi chung là lò giếng. So với lò buồng, lò giếng chiếm ít mặt bằng hơn và năng suất cao hơn. Thông thường có các loại lò giếng điện trở và lò giếng khí đốt. Dùng lò giếng để nhiệt luyện các chi tiết dài như ống, trục, … sẽ giúp làm giảm cong vênh, nâng cao chất lượng sản phẩm.

Lò giếng có nhiều chủng loại: có múp hoặc không có múp; có môi trường bảo vệ hoặc không. Quá trình xếp dỡ sản phẩm vào và ra khỏi lò được thực hiện theo chiều thẳng đứng nhờ các cơ cấu cầu trục lắp liền với khung nhà xưởng hoặc xe cơ động có cần trục.

Hiện nay, trên cả nước việc sử dụng lò ram kiểu giếng khá rộng rãi, từ công suất nhỏ đến loại công suất lớn cho các mục đích tôi, ram, ủ, thấm khác nhau.

Hiện nay, lò giếng dây điện trở được sử dụng khá phổ biến, các dây điện trở được quấn xung quanh tường lò. Quạt có thể lắp ở trên nắp lò , hoặc ở dưới đáy , có tác dụng làm đồng đều nhiệt trong lò. Do cấu tạo như vậy nên lò giếng có độ đồng đều nhiệt trong không gian buồng lò khá cao.

Bên cạnh ưu điểm về độ đồng đều nhiệt, thì lò giếng lại khó có khả năng kết hợp (tương thích) với lò nhiệt luyện chân không. Sau khi chi tiết tôi trong lò nhiệt luyện chân không, muốn chuyển sang lò giếng phải đợi chi tiết nguội hẳn. Sau đó chuyển sang gá của lò giếng rất mất thời gian. Ngoài ra nếu chi tiết là các khuôn có kích thước lớn thì phương án sử dụng lò ram giếng cũng không khả thi.

m kiểu giếng, vì năng suất cao, chất lượng đồng đều tốt. Nhưng khó và không đảm bảo yêu cầu kỹ thuật khi ram những sản phẩm sau tôi chân không. Tuy nhiên, sự phân bố nhiệt trong lò giếng nhờ cấu tạo quạt, nồi lò là một gợi ý hay cho việc cải tiến lò ram kiểu buồng.

1.3.2. Khảo sát lò buồng

Lò buồng là lò vạn năng, có cấu trúc đơn giản nhất. Lò buồng có thể dùng cho sản xuất đơn chiếc và sản xuất hàng loạt. Khi cần nhiệt luyện nhiều chi tiết có hình dáng kích thước, vật liệu và chế độ nhiệt luyện khác nhau.

Lò buồng có vỏ lò hình chữ nhật được dựng lên nhờ các thép hình U, I và thép tấm cắt theo hình dáng thích hợp. Vỏ lò có thể được bọc kín, có thể không tùy theo yêu cầu độ kín của lò. Phương pháp gia công loại vỏ này chủ yếu là hàn và tán.

Hiện nay, ở nước ta chủ yếu sử dụng lò điện trở, các dây điện trở có thể bố trí ở các mặt bên trong trong buồng lò tùy vào thiết kế.

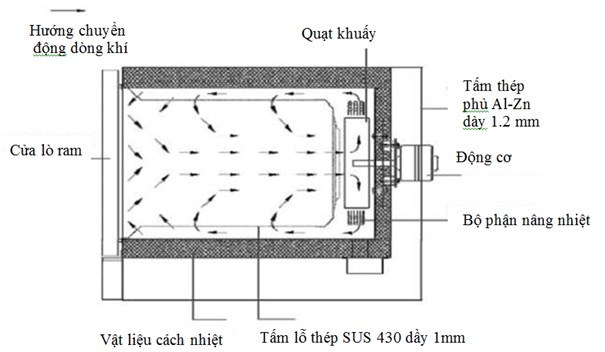

Trên thế giới, các lò buồng sử dụng để ram thép đều có hệ thống quạt khuấy để tuần hoàn khí trong lò, trừ trường hợp các lò thí nghiệm có không gian buồng lò nhỏ. Lò buồng trên thế giới cũng có kết cấu đa dạng về cách bố trí nguồn nhiệt và quạt khuấy trong lò. Việc lắp thêm quạt sẽ làm tăng độ đồng đều nhiệt độ trong lò, do không khí được khuấy đều hơn trong không gian làm việc. Tùy vào không gian làm việc, người ta có thể bố trí số lượng và vị trí của quạt. Luồng khí nóng trong lò được tuần hoàn nhờ quạt hút, có một điểm khác là nguồn nhiệt trong lò được bố trí cả trên đỉnh lò và hai bên tường lò. Trong cấu tạo lò buồng của chúng tôi, nguồn nhiệt được bố trí ở đáy lò và hai bên tường lò.

Ngoài những kết cấu lò buồng đơn giản như trên, hiện nay trên thế giới nhiều hãng sản xuất các loại lò buồng với kết cấu phức tạp hơn. Và có những nghiên cứu của các nhà khoa học nhằm tính toán mô phỏng chi tiết ảnh hưởng của dòng khí tới dòng nhiệt trong lò như nghiên cứu của nhóm tác giả PieterVerboven [13].

Hiện nay các hãng sản xuất lò trên thế giới đã thay đổi kết cấu, thiết kế chế tạo mới hệ thống nhiệt trong lò nhằm nâng cao độ đồng đều nhiệt trong lò. Với ý tưởng chủ yếu là bố trí hệ thống cung cấp nhiệt, hệ thống điều khiển dòng khí tuần hoàn trong lò nhằm đảm bảo quá trình trao đổi nhiệt đối lưu được tiến hành đồng đều bên trong không gian buồng lò.

Sau quá trình tìm hiểu thiết kế các lò buồng, hệ thống phân phối nhiệt trong lò, chúng tôi nhận thấy thiết kế của hãng Sain Mate [14] phù hợp với nghiên cứu này. Hình ảnh dòng khí nóng chuyển động trong lò được mô tả như hình 1.14 dưới đây. Trong thiết kế này có một bộ phận được tạo ra từ các tấm lỗ (Orifice plate) được chế tạo từ thép SUS 430, có tác dụng chia dòng khí chính. Bộ phận này có nhiệm vụ phân phối gió, từ đó có tác dụng đồng đều nhiệt độ trong lò. Kết cấu này đảm bảo lưu lượng gió được chia đồng đều hơn trong không gian lò. Tuy vậy, nhà sản xuất cũng không cho thiết kế và tính toán cụ thể với sản phẩm của họ.

Hiện nay, tại Việt Nam, lò buồng thường chỉ sử dụng một quạt và được bố trí đối diện với cửa lò. Chúng tôi nhận thấy các nhà sản xuất vẫn chủ yếu sản xuất theo các thiết kế lò Nga, Tiệp cũ. Vấn đề độ đồng đều nhiệt, và kiểm tra độ đồng đều nhiệt trong các lò ram giếng, ram buồng chưa được chú trọng.

Lò chân không cũng có thể coi là một dạng lò buồng, có thêm hệ thống dẫn khí bảo vệ và hệ thống nước làm mát đảm bảo cho quá trình nâng, giữ và làm nguội được điều khiển chính xác. Có nhiều kiểu lò khác nhau, nhưng lò chân không truyền thống là kiểu đơn buồng . Khi ram bằng lò chân không thì quạt đối lưu (convection fan) sẽ hoạt động. Với một lò chỉ dùng vào mục đích ram, thì không cần có quạt làm nguội (cooling fan) dùng cho tôi. Như vậy nếu chỉ xét buồng lò và một quạt đối lưu, thì lò chân không giống như một lò ram kiểu buồng.

KẾT LUẬN:

- Ram là nguyên công quan trọng trong nhiệt luyện với mục đích làm giảm ứng suất và điều chỉnh cơ tính cho phù hợp với điều kiện làm việc cụ thể của chi tiết máy và dụng cụ.

- Trong khoảng nhiệt độ ram (400-600 oC), trao đổi nhiệt trong lò điện trở chủ yếu là dạng đối lưu. Việc đồng đều dòng khí trong lò đảm bảo đồng đều nhiệt cho lò ram.

- Thép chất lượng cao như SKD61, độ cứng và cơ tính nhạy cảm với nhiệt độ và thời gian giữ nhiệt. Do đó, yêu cầu đồng đều nhiệt độ trong buồng lò là yếu tố quan trọng để đảm bảo thành công của mẻ ram.

- Các lò giếng có độ đồng đều nhiệt khá cao nhưng không đảm bảo yêu cầu khi ram các chi tiết chuyển từ lò tôi chân không. Trong khi lò buồng hiện nay có độ đồng đều nhiệt chưa cao, cần nâng cấp để tăng độ đồng đều nhiệt.

- Độ đồng đều nhiệt trong lò được quyết định bởi vị trí bố trí nguồn nhiệt, quạt khuấy và kết cấu cơ khí trong buồng lò. Khảo sát hệ thống phân bố nhiệt trong lò của lò giếng và lò buồng cung cấp ý tưởng thiết kế hệ thống phân bố nhiệt trong lò ram bằng việc phân bố luồng khí nóng trong lò.

- Việc chế tạo cụm chia gió là cần thiết và nhằm mục đích nâng cao độ đồng đều nhiệt cho lò ram buồng là cần thiết và khả thi

Tài liệu tham khảo:

[1]. North American Die casting association Wheeling (2011), The special quality die steel & heat treatment acceptance criteria for die casting dies.

[2]. Nghiêm Hùng, Vật liệu học cơ sở, Nhà xuất bản khoa học và kỹ thuật-2002.

[3]. Tài liệu, hồ sơ lò ram buồng của Viện Công nghệ.

[4]. Shu-Hung Yeh, Liu-Ho Chiu, Relative Dimensional Change Evaluation of Vacuum Heat-Treated JIS SKD61 Hot-Work Tool Steels

[5]. Hoàng Vĩnh Giang, Nhiệt luyện thép làm khuôn bền nóng , Đề tài KC.02.14/06-10

[6]. Điều khiển tự động Phạm Công Ngô: Nhà Xuất bản Khoa học và Kĩ thuật -1998.

[7]. Lò điện Bộ môn lò luyện kim: Trường Đại học Bách Khoa Hà Nội – 1971.

[8]. K-E Thelning, Steel and its heat treatment, second edition, Butterwoths, 1984.

[9]. George E.Totten, Steel heat treatment handbook

[10]. Phạm Văn Trí, lò công nghiệp, Nhà xuất bản khoa học và kỹ thuật

[11]. Thiết bị nhiệt luyện, Nguyễn Văn Hiểu, Bộ môn vật liệu học xử lý nhiệt và bề mặt, Đại học bách khoa hà nội.

[12]. https://www.nabertherm.com/

[13]. PieterVerboven, Computation of airflow effects on heat and mass transfer in a microwave oven