Mẫu và sản phẩm sau khi thấm Cacbon chân không và nhiệt luyện hoàn chỉnh sẽ được kiểm tra các tính chất sau:

– Phân bố %C theo chiều sâu lớp thấm

– Phân bố độ cứng theo chiều sâu lớp thấm.

1.Phương pháp kiểm tra

1.1Xác định phân bố %C trong lớp thấm:

Mẫu thấm kích thước Ø30x10mm được mài theo từng lớp khoảng 0,1mm để đo nồng độ %C. Dựng đồ thị biểu diễn %C và khoảng cách từ bề mặt mẫu vào trong lõi để từ đó xác định chiều dày lớp thấm.

Kiểm tra %C theo chiều sâu lớp thấm sẽ thực hiện trên máy quang phổ phát xạ

1.2 Xác định độ cứng

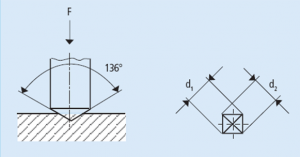

Độ cứng được xác định bằng phương pháp đo độ cứng được đo theo TCVN 258-1:2002, thử độ cứng Vickers, bao gồm:

– đo độ cứng HV bề mặt

– đo độ cứng HV theo chiều sâu lớp thấm

1.3 Xác định chiều sâu lớp thấm

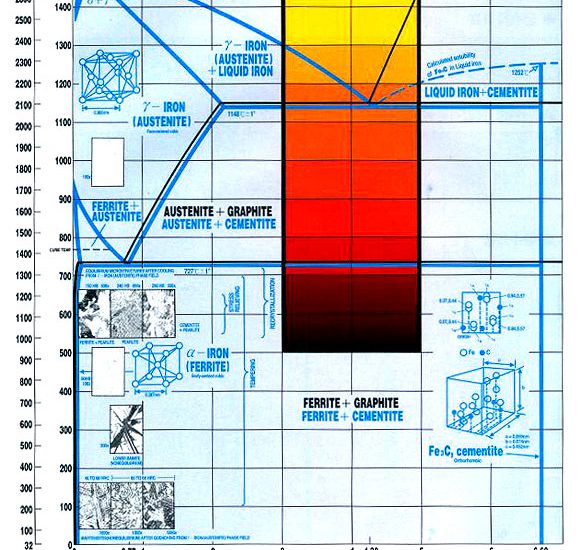

Chiều sâu lớp thấm được hiểu là khoảng cách từ bề mặt đến vị trí có hàm lượng C xác định (theo thỏa thuận có thể là 0,4%C hay 0,3%C), hoặc là khoảng cách từ bề mặt đến vị trí mà %C bằng %C nền.

Chiều sâu lớp biến cứng được xác định theo tiêu chuẩn TCVN 5747:2008, ISO 2639 :2002 [12]. Theo tiêu chuẩn này, chiều sâu lớp biến cứng DC là khoảng cách từ bề mặt đến vị trí mà ở đó độ cứng là 550HV. Vì lấy độ cứng làm thước đo nên ngoài yếu tố về thành phần %C quyết định bởi quá trình thấm, chiều sâu biến cứng này còn phụ thuộc vào vật liệu thấm, kích thước sản phẩm và phương pháp tôi. Theo kinh nghiệm thấm C nhiều năm, thép các bon (C20), tôi nước lấy %C =0,4%. Còn đối với thép hợp kim thấp (20Cr, 20CrMo) tôi trong dầu, thì %C khoảng 0,35%.

– Đo độ cứng tế vi theo chiều sâu lớp thấm:

Độ cứng dọc theo chiều sâu lớp thấm được đo trên mẫu thép 20CrMo được thấm và tôi trong dầu. Độ cứng lớp thấm được đo trên máy đo độ cứng tế vi FM-700e, tải trọng 500g, khoảng cách 0,1mm, kết quả được dựng thành đồ thị độ cứng HV0,5 – khoảng cách từ bề mặt. Từ đồ thị này có thể xác định chiều sâu lớp thấm.

2.Thực nghiệm

2.1 Thấm và kiểm tra tính chất lớp thấm trên mẫu.

Mẻ 1: Nhiệt độ thấm 910oC, %C bề mặt = 0,9%

Vật liệu thấm: Mẫu C20, 20CrMo

Quy trình công nghệ thấm

Chiều sâu lớp thấm: 0,85mm

Kết quả phân tích thành phần %C theo lớp thấm như sau:

| Khoảng cách (mm) | 0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 |

| %C | 0,91 | 0,88 | 0,79 | 0,73 | 0,66 | 0,58 |

| Khoảng cách (mm) | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 |

| %C | 0,51 | 0,51 | 0,43 | 0,36 | 0,33 | 0,3 |

Mẻ 2: Nhiệt độ thấm 910oC, %C bề mặt = 1%

Vật liệu thấm: Mẫu C20, 20CrMo

Quy trình công nghệ thấm

Chiều sâu lớp thấm: 0,9mm

Kết quả phân tích thành phần %C theo lớp thấm như sau:

| Khoảng cách (mm) | 0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 |

| %C | 1,02 | 1 | 0,92 | 0,86 | 0,79 | 0,73 |

| Khoảng cách (mm) | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 |

| %C | 0,66 | 0,56 | 0,46 | 0,4 | 0,35 | 0,29 |

Mẻ 3: Nhiệt độ thấm 950oC, %C bề mặt = 0,9%

Vật liệu thấm: Mẫu C20, 20CrMo

Chiều sâu lớp thấm: 0,68mm

Kết quả phân tích thành phần %C theo lớp thấm như sau:

| Khoảng cách (mm) | 0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 |

| %C | 0,92 | 0,89 | 0,8 | 0,75 | 0,63 | 0,55 |

| Khoảng cách (mm) | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 |

| %C | 0,44 | 0,38 | 0,33 | 0,25 | 0,21 | 0,20 |

Mẻ 4: Nhiệt độ thấm 950oC, %C bề mặt = 1%

Vật liệu thấm: Mẫu C20, 20CrMo

Chiều sâu lớp thấm: 0,8mm

Kết quả phân tích thành phần %C theo lớp thấm như sau:

| Khoảng cách (mm) | 0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 |

| %C | 1,02 | 0,96 | 0,86 | 0,79 | 0,73 | 0,65 |

| Khoảng cách (mm) | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 |

| %C | 0,55 | 0,43 | 0,36 | 0,29 | 0,24 | 0,20 |

2.2 Kiểm tra tính chất lớp thấm trên sản phẩm

Mẻ 1: T = 950oC, Cp = 1 – Nguội cùng lò

Sản phẩm sau khi thấm được tôi ram trong lò giếng

Bảng 1: T = 950oC, Cp= 1

| Sản phẩm | To [oC] | Độ cứng

[HRC] |

%C

bề mặt |

Chiều sâu lớp thấm [mm] | |

| Tên | Số lượng | ||||

| B/r Z26 – m5 | 05 | 950 | 58 – 59 | 0,98 | 0,75 |

| B/r Z35- m5 | 05 | 950 | 58 – 60 | 0,99 | |

| B/r Z20 – m4 | 10 | 950 | 59 – 61 | 1,01 | |

| B/r Z24 – m4 | 05 | 950 | 58 – 59 | 0,97 | |

| Trục răng Z41 | 01 | 950 | 58 – 59 | 0,98 | |

Mẻ 2: T = 950oC, Cp = 1 – Nguội cùng lò

Sản phẩm sau khi thấm được tôi ram trong lò giếng.

Bảng 2: T = 950oC, Cp= 1

| Sản phẩm | To [oC] | Độ cứng

[HRC] |

%C

bề mặt |

Chiều sâu lớp thấm [mm] | |

| Tên | Số lượng | ||||

| B/r Z26 – m5 | 05 | 950 | 58 – 60 | 0,91 | 0,75 |

| B/r Z35- m5 | 07 | 950 | 59 – 60 | 0,93 | |

| B/r Z18 – m4 | 05 | 950 | 59 – 61 | 0,89 | |

| B/r Z24 – m4 | 10 | 950 | 59 – 60 | 0,9 | |

| Trục răng Z35 | 02 | 950 | 58 – 59 | 0,89 | |

Mẻ 3: T = 950oC, Cp = 1 – Tôi trực tiếp: khí N2 10bar

Bảng 3: T = 950oC, Cp= 1

| Sản phẩm | To [oC] | Độ cứng

[HRC] |

%C

bề mặt |

Chiều sâu lớp thấm [mm] | |

| Tên | Số lượng | ||||

| B/r Z28 – m4 | 03 | 950 | 50 – 52 | 0,91 | 0,75 |

| B/r Z25- m5 | 07 | 950 | 50 – 51 | 0,93 | |

| B/r Z32 – m4,5 | 06 | 910 | 50 – 51 | 0,89 | |

| B/r Z26 – m4,5 | 10 | 910 | 51 – 52 | 0,9 | |

| Bạc Ø50×60 | 60 | 910 | 50 – 52 | 0,89 | |

Mẻ 4: T = 950oC, Cp = 1 – Nguội 2bar.

Bảng 4: T = 950oC, Cp= 1

| Sản phẩm | To [oC] | Độ cứng

[HRC] |

%C

bề mặt |

Chiều sâu lớp thấm [mm] | |

| Tên | Số lượng | ||||

| B/r Z26 – m6,5 | 03 | 950 | 58 – 60 | 0,91 | 0,85 |

| B/r Z25- m6 | 09 | 950 | 59 – 60 | 0,93 | |

| B/r Z28 – m6 | 04 | 950 | 59 – 61 | 0,89 | |

| B/r Z32 – m6,5 | 08 | 950 | 59 – 60 | 0,9 | |

| Trục răng Z51 | 04 | 950 | 58 – 59 | 0,89 | |