Thấm cacbon là công nghệ xử lý bề mặt phổ biến nhằm nâng cao độ cứng bề mặt thấm. Được sử dụng rộng rãi chế tạo các trục, bánh răng…yêu cầu bề mặt cứng để chịu mài mòn, nhưng lõi vẫn phải dẻo dai. THT đã có kinh nghiệm 11 năm trong lĩnh vực nhiệt luyện và thấm cacbon này. Chúng tôi sẵn sàng cung cấp dịch vụ thấm C và tư vấn xây dựng lò thấm, tư vấn quy trình công nghệ thấm cho các đơn vị. Với đội ngũ chuyên gia và kỹ thuật uy tín. liên hệ theo Hotline, hoặc để lại yêu cầu qua mail: nhietluyen.vn@gmail.com

1.Giới thiệu về thấm cacbon

Thấm C là đưa C vào bề mặt chi tiết (chủ yếu chế tạo từ thép có hàm lượng C thấp) để khi tôi bề mặt có độ cứng cao chịu mài mòn tốt trong khi vẫn giữ được độ dẻo dai của lõi. Nếu đồng thời đưa cả C và N vào thì ta có công nghệ thấm C-N. Đây là công nghệ được sử dụng phổ biến để thấm các chi tiết chế tạo từ thép C thấp. Có nhiều phương pháp thấm, hiện nay công nghệ thấm C, C-N thể khí đang được sử dụng rộng rãi và có hiệu quả hơn cả. Thấm C trong môi trường áp suất thấp (thấm C áp suất thấp – LPC) hay còn gọi là thấm C chân không là một công nghệ tiên tiến trong các công nghệ thấm C. Công nghệ này với ưu điểm sản xuất sạch và tiết kiệm năng lượng, đang được một số nước tiên tiến sử dụng.

Toc

2. Thông số công nghệ thấm cacbon

Các thông số công nghệ thấm

Từ các phương trình trên có thể thấy quá trình thấm phải được kiểm soát bởi các thông số sau:

1. Nhiệt độ thấm

2. Thời gian thấm

3. Thành phần môi trường thấm

Kiểm soát và điều chỉnh 3 thông số này là yếu tố quyết định đến chất lượng và hiệu quả kinh tế của quá trình thấm. Thành phần môi trường thấm đóng vai trò quyết định, hai thông số còn lại chủ yếu quyết định đến chiều sâu lớp thấm.

- Nhiệt độ thấm cacbon

Nhiệt độ càng cao tốc độ thấm càng nhanh, tính chất vật liệu ảnh hưởng đến sự lựa chọn nhiệt độ thấm.

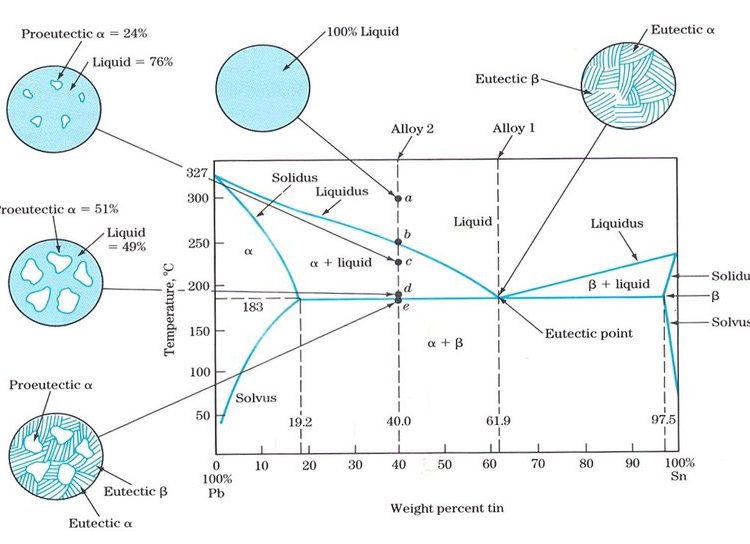

Tốc độ thấm C bị giới hạn bởi khả năng hoà tan của C vào austenit. Thông thường với thép các bon và thép hợp kim thấp, thấm C được thực hiện trong khoảng nhiệt độ 900 – 950oC. Nhiệt độ càng cao, tốc độ thấm C càng tăng, ví dụ tốc độ khuyếch tán của C vào austenit ở nhiệt độ 925 oC cao gấp 40 lần so với ở nhiệt độ 825 oC [5]. - Thời gian thấm cabon

Thời gian và nhiệt độ thấm có ảnh hưởng rất lớn đến chiều sâu lớp thấm, về nguyên tắc, chiều sâu lớp thấm tỷ lệ thuận với thời gian và nhiệt độ. Khi thấm với nhiệt độ cao, người ta thường chọn thời gian thấm ngắn. Khi chọn công nghệ thấm C nên lưu ý một nguyên tắc rằng khi yêu cầu lớp thấm dày nên chọn thấm C nhiệt độ cao, để thời gian không phải kéo dài nhiều. Tuy nhiên trong mọi trường hợp không nên yêu cầu lớp thấm > 2mm, bởi vì sẽ mất rất nhiều thời gian và ảnh hưởng xấu đến tính chất của vật liệu nền - Thành phần môi trường thấm cacbon

Thành phần môi trường thấm đóng vai trò quyết định đến hiệu quả của quá trình thấm. Chúng ta cần kiểm soát thành phần môi trường thấm để làm sao bề mặt hoà tan được nhiều C nhất đồng thời không được sinh muội.

Về cơ bản, có 4 phương pháp chính để tạo ra môi trường thấm:

(1)Nhỏ giọt chất thấm lỏng vào lò thấm, chất lỏng này sau khi vào lò sẽ hoá hơi vào tạo thành môi trường thấm thể khí. Trong trường hợp này, thế C (nồng độ %C) trong môi trường thấm được điều chỉnh bằng tốc độ nhỏ giọt.

(2) Cấp chất thấm từ một thiết bị chế tạo chất thấm. Chất thấm này được chế tạo bằng cách đốt khí thấm (thường thì propan) với một tỷ lệ không khí nhất định để tạo nên chất thấm có hàm lượng %C khoảng 0,35 – 0,45% C. Trước khi vào lò chất thấm này được làm giàu thêm C bằng cách cho thêm khí propan để nhận được loại khí có nồng độ %C khoảng 0,8 – 0,9% C.

(3) Cấp trực tiếp khí thấm và không khí vào lò, lúc này phản ứng cháy sẽ sảy ra trong lò và tạo thành khí thấm, tỷ lệ giữa khí đốt và không khí phải xác định để làm sao tạo ra khí thấm tốt nhất.

(4) Chỉ cấp khí thấm vào lò đã được hút hết khí, trong trường hợp này do không có không khí nên không có quá trình oxy hoá xảy ra, quá trình thấm có thể tiến hành ở nhiệt độ cao hơn và vì thế sẽ xảy ra nhanh hơn.

Nhiều loại khí khác nhau có thể được sử dụng cho quá trình thấm C như khí nhiệt phân dầu hỏa, benzen hoặc benzen nhiệt phân, đưa trực tiếp cacbua hyđrô lỏng, khí lò ga, khí thiên nhiên, khí thắp sáng. Hỗn hợp khí được tạo thành từ phân huỷ nhiệt dầu hoả có thành phần: (10-20)% CO + (50-75)% H2 + (1-10)% CnH2n+2 + 1% CO2. Khí đốt có thành phần 100% CnH2n+2 .

Thông thường người ta sử dụng chủ yếu là khí mêtan (CH4), Propane (C3H8) hoặc Butan (C4H10) để chế tạo khí thấm. Khí thấm có thể được chế tạo bằng phản ứng của các loại khí đốt trên với không khí trên một thiết bị riêng trước khi đưa vào lò thấm (quá trình Endothermic để tạo ra khí thấm Endo).

Trong các loại khí vừa nêu, methane CH4, propane C3H8, butane C4H10 và gần đây là khí acetylene C2H2 (cho công nghệ thấm C chân không) được sử dụng nhiều nhất.

3. Vật liệu (thép) thấm cacbon

Hàm lượng cacbon phải đạt yêu cầu để đáp ứng yêu cầu của lõi sau thấm, Thép có hàm lượng cacbon nhỏ hơn 0,3%, Kích thước chi tiết càng lớn, yêu cầu hàm lượng cacbon càng lớn. Thép hợp kim cũng thường được sử dụng để thấm cabon. Các nguyên tố hợp kim trong thép thấm cacbon đảm bảo độ thấm tôi cho lớp thấm và giữ cho thép có tổ chức hạt nhỏ khi thấm ở nhiệt độ cao (ví dụ nhôm tạo hang rào ngăn lớn hạt khi thấm ở nhiệt độ cao).

Thông thường nguyên tố trong thép thấm cacbon được lựa chọn trên cơ sở độ thấm tôi của bề mặt và của lõi

Nguyên tố hợp kim có trong thép thấm cacbon với mục đích chính là tăng độ thấm tôi. Độ thấm tôi không chỉ cần cho bề mặt mà cần cho cả toàn bộ chi tiết, nhất là các chi tiết có kích thước lớn. Thép có độ thấm tôi cao, khi làm nguội trong các môi trường như dầu, polyme… có thể nhận được tổ chức mactenxit và tránh được chuyển biến cho tổ chức có độ cứng thấp hơn như bainit, peclit. Các nguyên tố thường được hợp kim hóa cho thép thấm cacbon là crom, mangan, molipden, ni ken. Nguyên tố bo tăng độ thấm tôi khi thép có hàm lượng cácbon thấp nhưng không tăng độ thấm tôi cho thép có hàm lượng cacbon cao cho nên chỉ có lợi cho lõi, không có lợi cho bề mặt. Nhôm có khả năng chống oxy hóa và làm giảm kích thước hạt nhưng làm giảm nhẹ độ thấm tôi.

Các nguyên tố hợp kim tạo cácbit đều thu hẹp vùng austenit, nghĩa là làm giảm khả năng hòa tan của cacbon vào austenit, nâng cao các đường A1, A3, Acm.. Vì vậy để thấm cacbon hoặc để tôi các loại thép đó, nhiệt độ nung đều phải cao hơn thép cacbon đơn giản. Việc tạo cacbit cũng làm nghèo nguyên tố hợp kim trong austenit và làm tăng tốc độ tôi tới hạn vì vậy các loại thép chứa cacbit mạnh như Ti, sau khi thấm nếu tôi trong dầu thì tổ chức nhận được thường là bainit hoặc trootit có độ cứng không cao. Các chi tiết lớn cần chiều dày lớp thấm lớn cũng thường gặp hiện tượng không mong muốn này.

4. Thiết bị thấm cacbon

Lò thấm cacbon có rất nhiều loại nhưng có thể phân thành hai nhóm chính: Lò thấm theo mẻ và lò thấm liên tục. Với lò thấm theo mẻ chi tiết được đưa vào và lấy ra theo mẻ. Với lò thấm liên tục, chi tiết được đưa vào và lấy ra qua bộ phận băng tải chuyển động liên tục. Lò liên tục được sử dụng trong trường hợp cần năng suất cao, chi tiết có hình dáng tương tự và chiều sâu tổng thể lớp thấm nhỏ hơn 2mm.

Lò thấm theo mẻ: Có hai loại chính: lò giếng và lò ngang

Lò giếng có nắp phía trên. Thường phí trên lò có cần trục để chất, dỡ chi tiết. Lò giếng được sử dụng cho các chi tiết kích thước khác nhau nhưng cần cho chi tiết lớn, cần thời gian thấm dài. Chi tiết trước khi nhúng vào bể tôi phải chuyển qua không khí ở nhiệt độ cao nên có thể có lớp gỉ nên phải qua giai đoạn làm sạch.

Trong các lò giếng, để cưỡng bức sự đồng đều thành phần khí, người ta dùng quạt khuấy. Thường quạt khuấy được lắp ở nắp lò. Môi trường lò cần đảm bảo áp suất dương để không khí bên ngoài không xâm nhập được vào lò.

5. Một số lỗi sản phẩm trong quá trình thấm cacbon

a.Độ cứng thấp

Sau khi thấm và nhiệt luyện, độ cứng bề mặt có giá trị thấp, có thể do các nguyên nhân sau:

– Lượng cacbon bề mặt nhỏ, có thể do thoát cacbon hoặc do lượng cacbon cung cấp không đủ. Trường hợp này độ cứng lớp thấm bắt đầu bằng một giá trị thấp (50,55..HRC) giảm dần từ ngoài vào trong.

– Lượng cacbon quá lớn, tổ chức bề mặt nhiều austenite dư. Trường hợp này đường biểu diễn độ cứng lớp thấm hơi có hình quả núi lệch: phía ngoài thấp (độ cứng vùng nhiều austenite dư), tăng dần, sau đó giảm dần vào lõi

– Sau khi tôi, tổ chức lớp thấm không phải là mactenxit mà là troostit, bainit…Trường hợp này thường xảy ra với các thép nhiều nguyên tố tạo cacbit (Ti; Cr…). Ở trạng thái nung, do các nguyên tố hợp kim kết hợp với cacbon tạo cacbit, tổ chức austenite của lớp thấm nghèo nguyên tố hợp kim, độ thấm tôi giảm nên khi tôi trong dầu lớp bề mặt bkhông nhận được tổ chức mactenxit

b.Ứng suất dư và biến dạng

Chi tiết thấm cacbon tồn tại một lượng ứng suất nén trên bề mặt cân bằng với ứng suất kéo trong lõi. Lớp ứng suất nén này rất có lợi cho các chi tiết cần bề mặt chịu ứng suất kéo, uốn. Độ lớn của ứng suát nén tùy thuộc vào tỷ số giữa chiều dày lớp thấm và phần nền. Khi lớp thấm quá mỏng so với nền, lớp ứng suất nén trên lớp bề mặt sẽ cao và ngược lại. Khi ứng suất lớp bề mặt thấp, ứng suất suất kéo lớp nền.

Biến dạng

Chi tiết sau khi thấm cacbon và tôi có thể bị thay đổi hình dáng, kích thước do :

– Ứng suất dư tồn tại trong chi tiết trước khi thấm

– Do nung nóng quá nhanh

– Cách xếp, gá chi tiết khi thấm

– Kích thước tăng do chiều dày lớp thấm quá lớn

– Biến dạng khi làm nguội không phù hợp

– Do ảnh hưởng của độ thấm tôi

Sự biến dạng ảnh hưởng rất lớn đến khả năng sử dụng của chi tiết. Trong nhiều trường hợp, chi tiết trở thành phế phấm, làm ảnh hưởng đến kinh tế doanh nghiệp. Có thể áp dụng một số biện pháp làm giảm sự biến dạng:

-Gá chi tiết: Chi tiết được xếp trong gá khi nung và làm nguội. Biện pháp này làm giảm năng suất thiết bị nhưng giảm biến dạng cho chi tiết.

– Tôi trong muối nóng chảy hoặc dầu nóng. Nhiệt độ môi trường tôi cao hơn điểm bắt đầu chuyển biến mctenxit (Ms)của lớp thấm và dưới điểm bắt đầu chuyển biến của lõi. Như vậy trong môi trường tôi, tổ chức của chi tiết báo gồm mactenxit của lõi và các tổ chức chưa chuyển biến của lớp thâm. Lớp thấm sẽ có tổ chức mactenxit khi lấy ra khỏi môi trường tôi. Ứng suất sẽ giảm do chuyển biến từng phần và do đó làm giảm biến dạng.

-Nắn thẳng: Thường áp dụng cho các chi tiết dài. Thao tác nén thẳng thường đối mặt với nguy cơ nứt lớp thấm. Thao tác này phải thực hiện sau khi ram và khi chi tiết còn đang nóng. Với chi tiết quan trọng nên có cảm biến để theo giõi độ biến dạng hoặc xuất hiện vết nứt.

c. Muội khí

Để nâng cao hiệu quả của quá trình thấm, phải hạn chể lượng muội sinh ra trong quá trình thấm. • Lượng muội sinh ra do phản ứng phân hủy CO trên bề mặt thép khi có mặt chất xúc tác là Fe để tạo cacbon nguyên tử. Một phần cacbon nguyên tử sẽ khuếch tán vào trong thép để tạo lớp thấm, phần còn lại tạo muội cacbon trong lò thấm.

Muội sẽ xuất hiện khi thế cacbon trong lò quá cao.Khi hàm lượng cacbon giảm, lượng H2 tăng, vì vậy dấu hiệu cho thấy muội sáp xuẩt hiện là lượng CO giảm do bị giảm đột ngột do tương tác với hydro. Khi lò có muội thì không thể khống chế được thế cacbon và không điều chỉnh được thành phần khí trong lò. Giải pháp thực tế cần tiến hành là lấy hết chi tiết ra khỏi lò và đốt muội. Khi dốt muội cần tránh quá nhiệt lò. Lò thường để ở 815oC, khí có thể xâm nhập vào bằng cửa lò hay bằng đường khí vào. Do phản nưgs cháy, nhiệt độ của lò có thể tăng, bổ sung không khí sẽ giảm nhiệt độ lò. Các lò thấm có điều khiển thế cacbon hiện đại hiện đại, duy trì được thế cacbon và thành phần khí trong lò không đổi sẽ tránh được hiện tượng muội. Tuy nhiên ngay cả với một hệ thống điều khiển tốt nhất, lò vẫn có thể bị muội nếu để thế cacbon quá cao.

c. Oxy hóa bên trong

Trong môi trường thấm cacbon, áp suất riêng phần của oxy cỡ 10-20 , trong khi oxyt sắt FeO bị khử ở mức cân bằng cỡ 10-16. Như vậy việc oxy hóa sắt khó xảy ra. Tuy nhiên thép thấm cacbon thường được hợp kim hóa bởi các nguyên tố như Mn, Si, Cr… có mức cân bằng phản ứng oxy hóa cỡ 10-24-10-30, nhỏ hơn rất nhiều so với lượng oxy có trong môi trường, vì vậy các nguyên tố hợp kim có thể bị oxy hóa tạo nên cac oxyt phân bố theo biên giới hạt. Điều đó dẫn đến hai tác hại:

– Làm mất tính liên tục, giảm cơ tính lớp thâm

– Làm nghèo nguyên tố hợp kim trong lớp thấm, giảm khả năng tôi cứng (khi tôi không nhận được mactenxit, chỉ nhận được các dạng của peclit), giảm độ thấm tôi của lớp thấm.

Ngoài ra trong quá trình thấm do môi trường không kín hoặc do mở cửa lò, oxy có thể xâm nhập và gây nên hiện tượng oxy hóa.

Hiện tượng đó có thể phòng tránh bằng cách chọn lựa thép và bù sự giảm độ thấm tôi bằng cách cấp nitơ vào lớp thấm tại thời gian cuối chu kỳ thấm khoảng 10 phút. Nitơ được bổ sung bằng cách cấp khí NH3