Trong bài viết này chúng tôi sẽ trình bày công nghệ đúc mẫu tự thiêu và tình hình đúc mẫu tự thiêu của Việt Nam. Những sản phẩm đúc mẫu tự thiêu của THT hiện nay là các mác Gang

1. Khái quát giới thiệu công nghệ mẫu tự thiêu

Công nghệ mẫu tự thiêu hay còn gọi là phương pháp đúc mẫu hóa khí đã được cấp bằng phát minh vào những năm 1958 để chế tạo các sản phẩm đúc mang tính nghệ thuật. Sự phát triển của ngành hóa học đã tạo ra các dạng polime tạo bọt và kết quả cho phép chúng ta có các mẫu đúc bằng bọt nhựa xốp có khối lượng riêng nhỏ. Mẫu đúc gắn với hệ thống rót được chèn chặt trong hỗn hợp định dạng bất kì (có thể là cát không có chất liên kết, có thể là bi kim loại …). Trước khi rót kim loại lỏng vào khuôn, mẫu đúc không cần lấy ra. Kim loại lỏng thông qua hệ thống rót đổ trực tiếp vào mẫu. Dưới tác dụng nhiệt năng của kim loại lỏng, mẫu bị hoá hơi, tạo nên khoảng trống trong khuôn, kim loại lỏng điền đầy vào khoảng trống đó, tạo thành sản phẩm đúc có hình dáng đúng với hình dáng của mẫu đúc.

Điều đặc biệt nhất của công nghệ này là mẫu đúc không cần lấy ra khỏi khuôn trước khi rót kim loại, vì thế nó tạo ra những ưu việt cơ bản sau:

Nâng cao độ chính xác của các sản phẩm đúc do giảm được sai số trong thao tác làm khuôn làm ruột, và lắp ráp khuôn ruột. Cho phép giảm công đoạn gia công cơ khí loại bỏ ba via của sản phẩm đúc.

Có thể tạo ra các sản phẩm đúc có hình dáng phức tạp, nhiều ngóc ngách mà không cần sử dụng ruột.

Đơn giản hóa quá trình chế tạo khuôn cũng như quá trình tháo dỡ sản phẩm đúc sau khi đúc xong.

Giảm chi phí gia công cơ khí sau đúc.

Mở rộng khả năng tự động hóa và cơ giới hóa các quá trình chế tạo và gia công sản phẩm đúc.

Điều kiện làm việc của công nhân được cải thiện.

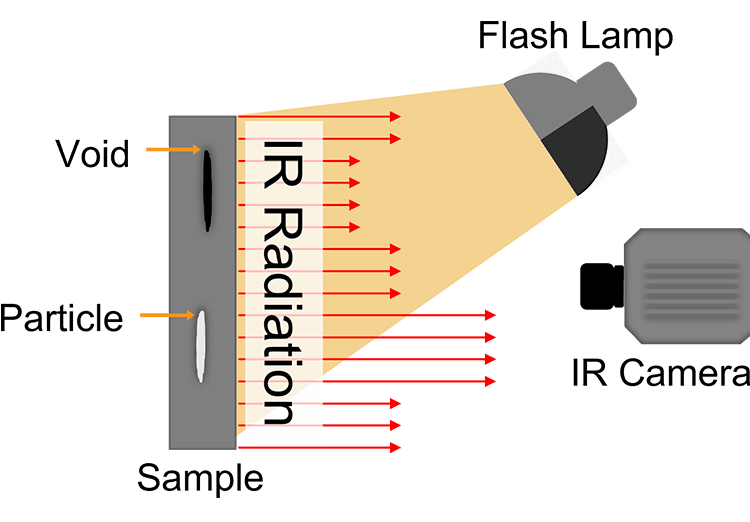

Mặc dù công nghệ mẫu tự thiêu có nhiều ưu điểm nhưng chưa được sử dụng rộng rãi và đại trà vì kĩ thuật công nghệ phức tạp, phụ thuộc nhiều vào hình dáng và khối lượng của sản phẩm đúc. Trong quá trình rót kim loại, có phản ứng hóa lí phức tạp xảy ra giữa kim loại lỏng và các sản phẩm phân hủy của mẫu xốp. Các sản phẩm phân hủy này nếu không thoát ra ngoài khuôn trước khi kim loại lỏng điền đầy sẽ nằm lại trong khuôn, tạo thành các khuyết tật cho sản phẩm đúc như bồ hóng, bọt khí …

Đây là công nghệ mới đang trong quá trình nghiên cứu và phát triển, nên trong nhiều trường hợp nếu không đáp ứng được đủ sự ổn định sẽ không cho phép ta nhận được các sản phẩm đúc như mong muốn.

Trong công nghệ mẫu tự thiêu có 3 vấn đề cần tập trung nghiên cứu và hoàn thiện:

*. Vấn đề thứ nhất:

Xử lí khắc phục các khuyết tật như: cháy tạo thành xỉ than, tạo bồ hóng, rỗ khí…

Các khuyết tật này hình thành bởi nguyên nhân các sản phẩm phân hủy của mẫu xốp không chuyển hoá sang thể hơi, và hóa khí một cách kịp thời để thẩm thấu thoát ra ngoài khuôn.

Tốc độ chuyển hóa phụ thuộc vào các yếu tố sau:

+ Khối lượng riêng của mẫu xốp tối ưu.

+ Hệ thống rót hợp lí.

+ Mức độ thông khí của lớp sơn và vật liệu chèn mẫu tốt.

+ Hệ thống dẫn khí phân hủy và tốc độ hút khí phân hủy đảm bảo dẫn hết khí phân hủy ra ngoài trước khi kim loại lỏng chiếm chỗ.

*. Vấn đề thứ hai:

Nâng cao độ chính xác kích thước hình học của sản phẩm đúc.

Độ chính xác này phụ thuộc vào các yếu tố sau:

+ Công nghệ tạo mẫu xốp.

+ Kĩ năng chèn mẫu trong hỗn hợp làm khuôn.

+ Chất lượng chất sơn mẫu và kĩ năng sơn mẫu.

*. Vấn đề thứ ba:

Điều khiển các quá trình tác động lí hóa của các pha sản phẩm phân hủy mẫu với kim loại lỏng, mục đích là nhận được các sản phẩm đúc có thành phần hoá học đúng yêu cầu, đồng thời làm giảm các thành phần độc tố có hại sinh ra trong quá trình phân hủy mẫu xốp.

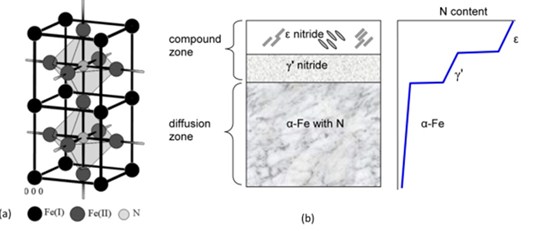

2.CƠ SỞ LÝ THUYẾT CÔNG NGHỆ ĐÚC BẰNG MẪU TỰ THIÊU

2.1. Cơ chế quá trình phân hủy mẫu khi điền đầy khuôn bằng kim loại lỏng:

Khi rót kim loại lỏng vào khuôn, vật liệu mẫu đúc bị biến đổi trải qua các giai đoạn:

Sấy nóng ® nóng chảy ® hóa hơi

Lúc đầu mẫu cháy một phần nhỏ, hóa hơi với sự hình thành pha lỏng của sản phẩm mẫu phân huỷ. Thành phần của các sản phẩm phân hủy được xác định bởi tốc độ biến thiên của các pha khi sấy nóng, nóng chảy, hóa hơi và phụ thuộc vào tính chất của các vật liệu làm mẫu và các điều kiện của môi trường bên ngoài … Các yếu tố bên ngoài có mối quan hệ trực tiếp với các yếu tố công nghệ như nhiệt độ kim loại lỏng, thời gian rót và khả năng thoát khí của vật liệu làm khuôn.

2.1.1. Sự nóng chảy của mẫu:

Sự nóng chảy của mẫu xốp polisterol dưới tác dụng của nhiệt lượng phát ra từ kim loại lỏng là một giai đoạn phức tạp. Giai đoạn chuyển hóa này được đặc trưng bởi sự thay đổi nó từ trạng thái tinh thể sang trạng thái lỏng. Nhiệt độ kết tinh của polisterol ~800C. Tại nhiệt độ lớn hơn nhiệt độ này một vài độ, polisterol bắt đầu co để giảm thể tích. Tại nhiệt độ 160 – 1700C polisterol chuyển sang trạng thái lỏng. Sự nóng chảy mẫu trong khuôn đặc trưng bởi tốc độ nóng chảy tuyến tính, thể tích và khối lượng nóng chảy hoặc tốc độ hình thành thể lỏng. Tốc độ thể tích nóng chảy Vm đặc trưng cho khả năng của mẫu hình thành ra khoang khuôn khi dồn nén khuôn bằng kim loại lỏng, nó được đo bằng cm/s. Tốc độ nóng chảy tuyến tính q được đo bằng g/s

Q = Vm.Fm.Sm (1)

Vm: tốc độ thể tích nóng chảy cm/s

Fm: diện tích của bề mặt nóng chảy cm2

Sm: tỉ trọng của mẫu xốp g/cm3

Tốc độ nóng chảy tuyến tính q và tốc độ nóng chảy Vm có ảnh hưởng tác động đến chế độ khí của quá trình vì giá trị của nó ảnh hưởng đến kích thước khe hở giữa bề mặt trước của sự phân hủy mẫu và mặt thoáng của kim loại lỏng.

Tốc độ nóng chảy tuyến tính còn tác động đến sự xuất hiện các khuyết tật trên sản phẩm đúc.

Tốc độ nóng chảy của mẫu lớn nhất tại thời điểm đâù tiên của quá trình rót kim loại lỏng, sau đó tiến tới giá trị xác định gần giống tốc độ dâng của kim loại lỏng.

Tốc độ nóng chảy của mẫu còn chịu ảnh hưởng của tốc độ hóa hơi thể lỏng của sản phẩm phân hủy. Như vậy quá trình nóng chảy và quá trình hóa hơi có tác động qua lại với nhau.

2.1.2. Sự hóa hơi và hóa khí của thể lỏng:

Khi rót kim loại ở trong một chế độ bất kì nào đó của sự nóng chảy mẫu. Thể lỏng của sản phẩm phân hủy được phân bố trên mặt thoáng của kim loại lỏng và trên các cạnh khuôn, được bốc hơi trong quá trình rót khuôn. Quá trình này của sự hoá hơi ở thể lỏng là quá trình chủ động, nó xảy ra đầu tiên. Đó là quá trình hóa hơi của các chất izobentan nằm ở trong lỗ trống giữa các hạt. Chất izobentan này nhiệt độ sôi là 280C.

Tác động lớn nhất đến tốc độ hóa hơi là sự gia tăng nhiệt lượng của kim loại lỏng tạo ra.

Để loại bỏ sự tích tụ của các chất dư thừa của thể khí và hình thành ra các khuyết tật của sản phẩm đúc, cần phải nâng cao tốc độ bốc hơi của polisterol. Các sản phẩm cuối cùng của sự hóa hơi polisterol ở nhiệt độ cao là cácbon, hydro và mêtan.

2.1.3. Các quy luật chung của quá trình phân hủy mẫu khi rót kim loại lỏng:

Khi rót kim loại lỏng vào khuôn, mẫu đúc bị nóng chảy và phân huỷ tạo ra ba pha: rắn – lỏng – khí nằm trong vùng khe hở giữa bề mặt trước của mẫu bị phân hủy và mặt thoáng của kim loại lỏng.

Phân tích động học của quá trình phân hủy mẫu đã chỉ ra rằng: mối quan hệ của các pha tồn tại (rắn – lỏng – khí) của các sản phẩm phân hủy (khi nhiệt độ rót nhất định) hoàn toàn phụ thuộc vào tốc độ dâng kim loại lỏng trong khuôn.

Khi tốc độ dâng thấp, trong sản phẩm phân hủy tồn tại pha rắn và pha khí.

Khi tốc độ dâng cao thì sản phẩm phân hủy chủ yếu là pha lỏng.

Có một dải các tốc độ dâng kim loại cho tỉ lệ giữa các pha rắn – lỏng – khí ở mức trung bình. Tuy nhiên dải tốc độ này phụ thuộc vào tốc độ rót kim loại.

Việc gia tăng nhiệt độ rót sẽ làm tăng nhiệt độ nóng chảy mẫu, đồng thời tốc độ hóa hơi cũng tăng, tốc độ các phản ứng phân hủy tăng.

Khi tốc độ dâng của kim loại thấp, dẫn đến giảm đi thành phần khí, tăng lên một phần nhỏ thành phần rắn tương ứng với sự giảm đi thành phần lỏng.

Với sự gia tăng khối lượng riêng của mẫu xốp tại một nhiệt độ rót cố định, tỉ lệ giữa pha rắn – lỏng – khí là một số không đổi nhưng số lượng tuyệt đối của từng pha tăng lên theo tỉ lệ với sự tăng khối lượng riêng của mẫu.

Tương ứng với các yếu tố trên thì thành phần của sản phẩm phân hủy cũng thay đổi dẫn đến chất lượng của vật đúc cũng thay đổi. Có thể dẫn đến các khuyết tật như rỗ khí, màng muội than, lỗ hổng trên bề mặt do sự phân bố không đều các pha của sản phẩm phân hủy từ trạng thái ban đầu đến sự bốc hơi hoàn toàn sản phẩm phân hủy.

2.2. Sự điền đầy khuôn và chế độ khí của khuôn:

Khi bắt đầu rót kim loại, mẫu bị phân hủy cùng với sự hình thành khí. Do tác động tăng dần liên tục của áp suất trong ống rót, tốc độ dâng kim loại tăng và mẫu bị nóng chảy. Tại thời điểm này áp suất khí trong khuôn là lớn nhất. Nếu độ thoát khí của hỗn hợp tạo khuôn thấp thì áp suất của khí sẽ đẩy kim loại trào ngược ra theo hệ thống rót, có thể gây ra các khuyết tật đúc như là vật đúc không điền đầy, bị biến dạng và vỡ khuôn. Do vậy độ thoát khí của khuôn phải tốt, kim loại lỏng phải được đưa liên tục vào khuôn. Do tác động nhiễu loạn của áp suât khí trong khuôn dẫn đến sau khi tốc độ cung cấp kim loại đạt giá trị cao nhất thì tốc độ cấp kim loại bắt đầu giảm đi. Sự giảm tốc độ cấp kim loại dẫn đến hình thành khe hở giữa mặt thoáng kim loại và mặt mẫu nóng chảy, lúc này diện tích đẩy khí ra thành khuôn tăng lên, tiếp đó, tốc độ nóng chảy của mẫu đạt tới giá trị lớn hơn so với tốc độ dâng của kim loại trong khuôn, áp suất trong khuôn từ từ giảm đi.

Hỗn hợp khí của sản phẩm phân hủy, dưới tác dụng của áp suất sẽ tiến dần tới các lỗ rỗng của hỗn hợp làm khuôn. Trong quá trình lọc khí qua lỗ rỗng sẽ xảy ra hiện tượng tích hợp hơi trên bề mặt lớp cát tạo khuôn. Tuỳ theo mức độ làm nguội luôn chuyển động của hỗn hợp khí, sự tích tụ không đồng thời mà tương ứng theo nhiệt độ sôi của các chất trong sản phẩm phân hủy. Sát với thành vật đúc là các chất có nhiệt độ sôi cao nhất, các chất nằm trong lỗ rỗng của vật liệu làm khuôn có nhiệt độ sôi thấp nhất. Khi nung nóng thành khuôn bởi nhiệt lượng của vật đúc và mật độ phân bố hỗn hợp khí trên thành khuôn và các lỗ rỗng trong hỗn hợp làm khuôn…

2.3. Cơ sở lí thuyết của việc tạo khuôn bằng vật liệu là các hạt chịu nhiệt không có chất kết dính:

2.3.1. Tính cơ học của khuôn làm từ cát khô không liên kết:

Phương pháp sản xuất đúc bằng công nghệ mẫu tự thiêu dùng hạt vật liệu chịu nhiệt để tạo khuôn được phát minh từ năm 1968 tại Anh.

Trên cơ sở phân tích quá trình, nhà khoa học G.DISTOR đã đi đến kết luận: cát ở trạng thái tĩnh trên biên cận của kim loại và khuôn được giữ lại bởi: áp suất được hình thành do quá trình mẫu hóa khí, lớp phủ chống cháy cát và bởi chính lớp kim loại điền đầy và kết tinh. Với quan điểm lí thuyết về các hạt đã chỉ ra rằng: các hạt khô chính là các vật thể rời rạc, các hạt rời rạc này không có liên kết giữa các hạt với nhau nhưng chúng có lực ma sát, lực này là nguyên nhân cản trở các hạt dịch chuyển trong khuôn đúc. Cát thạch anh là vật thể dạng hạt lí tưởng.

Khi đúc bằng công nghệ mẫu tự thiêu, khuôn được làm chặt tới mức giới hạn để không xảy ra sự biến dạng dư dưới tác dụng của áp suất thủy lực của kim loại lỏng. Trong hệ thống kim loại lỏng – mẫu – khuôn thì vật liệu làm khuôn tác dụng lực lên mẫu polisterol, còn kim loại lỏng lại tác động lên vật liệu làm khuôn.

Sự cân bằng vị trí của hạt rời rạc phụ thuộc vào lực ma sát, lực ma sát lại phụ thuộc vào góc ma sát. Góc ma sát lại phụ thuộc vào tỉ trọng của cát chèn, hình dáng hạt và thành phần khoáng của nó.

2.3.2. Biện pháp làm kín và lèn chặt khuôn bằng cát thạch anh khô:

Các nghiên cứu đã chỉ ra rằng, dồn nén kiểu rung lắc các hạt vật liệu rời, không phụ thuộc vào tần số và biên độ của quá trình rung lắc, mà phụ thuộc vào khối lượng và gia tốc. Điều đó có nghĩa là lực quán tính càng lớn thì mức độ lèn chặt càng lớn. Biên độ tối ưu của quá trình rung lắc ứng với tần số 50Hz, thời gian rung lắc tối ưu là 20s, khi đó độ lèn chặt là cao nhất. So sánh các hạt vật liệu được sử dụng trong công nghệ mẫu tự thiêu thì cát thạch anh được sử dụng là phù hợp nhất. Các tính chất như: cấu trúc, cơ tính, thành phần hóa học, hình dáng và kích thước hạt cũng như độ ẩm của hạt đáp ứng đầy đủ các yêu cầu của vật liệu khuôn (tức là làm chặt và thoát khí tốt). Nếu như trong cát thạch anh có lẫn thành phần đất sét thì độ thông khí của hỗn hợp bị giảm đi đáng kể, đồng thời khả năng tự lèn chặt khi rung lắc cũng bị giảm đi.

3. Tình hình ứng dụng công nghệ đúc bằng mẫu tự thiêu tại Việt Nam:

Tại Việt Nam, công nghệ đúc bằng mẫu tự thiêu đã được nhập vàp từ năm 1998 qua con đường chuyển giao công nghệ của UKAINA cho một số cơ sở đúc như Viện Công nghệ thuộc Tổng Công ty Máy Động lực và Máy Nông nghiệp – Bộ Công thương; Nhà máy Z127 Bộ Quốc phòng, Công ty dệt 2 thành phố Hồ Chí Minh … Các sản phẩm đúc được chuyển giao công nghệ là các sản phẩm có khối lượng nhỏ, thành mỏng như các phụ tùng ngành dệt, phụ tùng máy động lực như puly, trục khuỷu… Vì vậy quy trình công nghệ cũng như các trang thiết bị cũng chỉ phù hợp với các loại sản phẩm này.

Từ năm 2005 trở lại đây, một số cơ sở đúc ở phía bắc đã nhập công nghệ đúc mẫu tự thiêu của Trung Quốc. Sự khác biệt của công nghệ đúc mẫu tự thiêu của Trung Quốc là với cùng một loại trang thiết bị công nghệ công nghệ, có thể đúc được các sản phẩm đúc có khối lượng một vài kg đến các sản phẩm đúc có khối lượng tới vài trăm kg.

Qua nghiên cứu, phân tích và tìm hiểu chúng tôi có một số nhận xét sau:

+ Về công nghệ mẫu tự thiêu của UKRAINA chuyển giao cho một số cơ sở ở Việt Nam. Vì chủng loại các sản phẩm đúc chuyển giao là vật đúc có khối lượng nhỏ, thành mỏng, hình dáng phức tạp nên UKRAINA sử dụng công nghệ rót đùn dưới lên. Công nghệ rót này có ưu điểm là dễ điều chỉnh tốc độ dâng của kim loại thông qua hiệu chỉnh kích thước của hệ thống rót. Tốc độ dâng của kim loại lỏng là một thông số ảnh hưởng rất lớn đến sự hình thành, phân bố các pha của sản phẩm phân hủy từ mẫu xốp bị cháy khi tiếp xúc với kim loại lỏng. Người ta luôn mong muốn sản phẩm phân hủy chủ yếu là pha khí và thứ yếu là pha lỏng, pha rắn để ít gây ra các dạng khuyết tật cho sản phẩm đúc.

Mặt khác rót đùn dưới lên luôn tạo hướng thoát khí thuận, tức là khí bốc hơi từ dưới lên trên, vì vậy khí dễ dàng thoát ra khỏi khuôn đi ra ngoài.

Tuy nhiên rót đùn dưới lại khó tạo ra hiệu quả bù ngót cho các sản phẩm đúc thép có thành dày và khối lượng lớn tới hàng trăm kg.

Để phù hợp với quan điểm công nghệ, các trang thiết bị của UKRAINA cũng được thiết kế theo hướng phù hợp với rót đùn dưới.

+ Hòm khuôn chuyên dùng: Các đường dẫn thoát khí được bố trí nằm toàn bộ trên thành hòm khuôn, tạo đường đi của khí thoát ra ngoài theo phương nằm ngang, vuông góc với hướng kim loại lỏng điền đầy.

+ Bơm chân không: sử dụng bơm chân không có lưu lượng hút khí là 7 m3/phút. Đây là loại bơm có tốc độ hút khí chậm, phù hợp với đúc các sản phẩm có thành mỏng, khối lượng kim loại nhỏ.

Ưu điểm của loại bơm này là không làm biến dạng mẫu đúc với các mẫu có thành vách mỏng, đảm bảo độ chính xác hình học cho sản phẩm đúc.

Phù hợp với quy mô sản xuất nhỏ.

Nhưng trong trường hợp rót các vật đúc có thành dày, khối lượng lớn hoặc tăng sản lượng vật đúc trong một hệ thống rót, thì khối lượng khí sinh ra rất lớn. Tốc độ sinh khí lớn hơn lưu lượng hút khí của bơm hút chân không nên khí sinh ra không thoát ra ngoài kịp, gây cản trở cho quá trình điền đầy khuôn, tạo ra các khuyết tật cho vật đúc.

– Về công nghệ mẫu tự thiêu của Trung Quốc chuyển giao cho một số cơ sở đúc ở Hải Dương và Hải Phòng: Qua tham quan khảo sát chúng tôi thấy công nghệ và trang thiết bị này phù hợp đúc các sản phẩm đúc có khối lượng lớn tới vài trăm kg. Với các sản phẩm đúc nhỏ họ thường tổ hợp các mẫu lại thành một chùm mẫu lớn trong cùng một hệ thống rót, có khối lượng kim loại lỏng cho một ống rót tới vài trăm kg.

Sử dụng phương pháp điền đầy kim loại từ trên xuống. Đây là phương pháp rót có hiệu quả bù ngót rất cao, rất phù hợp với sản phẩm đúc cần bù ngót lớn, ví dụ như vật đúc có thành dày, khối lượng lớn, các vật đúc bằng thép, đồng…

Phương pháp rót từ trên xuống cũng tăng được hiệu suất kim loại có ích.

– Nhược điểm của phương pháp rót từ trên xuống là khi đúc các sản phẩm có khối lượng một vài kg, phải lựa chọn phương án tổ hợp mẫu tối ưu, phải tính toán được kích thước cũng như kết cấu hệ thống rót một cách hợp lí để kim loại lỏng điền đầy vào hệ thống theo thứ tự từ trên xuống. Do số lượng mẫu trong một hệ thống rất lớn nên kĩ thuật lắp ghép chùm mẫu, sơn mẫu, sấy mẫu, chèn mẫu đều rất phức tạp.

Để phù hợp với phương pháp điền đầy kim loại, trang thiết bị của Trung Quốc cũng có khác so với UKRAINA là: trong hòm khuôn chuyên dùng đường dẫn thoát khí được bố trí trên mặt đáy và toàn bộ xung quanh thành hòm khuôn để tạo hướng đi cho khí cháy thoát ra theo hướng ra xung quanh và đi từ trên xuống dưới. Lúc này hướng thoát khí thuận với hướng cấp kim loại lỏng, vì vậy khí thoát ra ngoài dễ dàng hơn.

Bơm hút chân không sử dụng có lưu lượng hút khí từ 40- 60 m3/phút. Với bơm hút chân không có lưu lượng hút khí lớn thì khí phân hủy thoát ra ngoài nhanh hơn. Tuy nhiên cần lưu ý đến kim loại lỏng cũng dễ bị thẩm thấu ra ngoài qua lớp sơn mẫu, gây cháy cát cơ học cho sản phẩm đúc. Mặt khác với những sản phẩm đúc có thành mỏng, khi tốc độ hút khí lớn cũng dễ gây ra biến dạng mẫu. Để khắc phục nhược điểm này, phải lựa chọn chất sơn mẫu cũng như công nghệ sơn mẫu tối ưu, nâng cao kĩ thuật chèn mẫu, chống biến dạng mẫu.