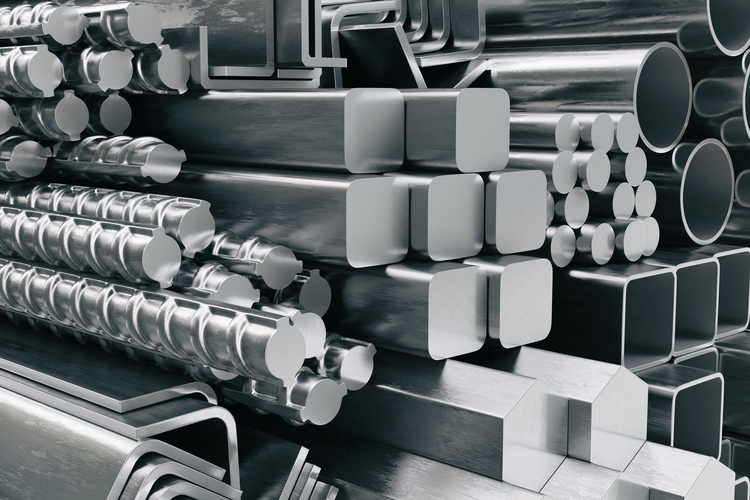

Thép SKD11 là loại thép được sử dụng phổ biến trong ngành cơ khí chế tạo với ứng dụng chủ yếu cho các loại dụng cụ biến dạng nguội mà điển hình là khuôn dập. Đây là loại hình dụng cụ sử dụng để biến dạng dẻo thép ở nhiệt độ thường; có kích thước lớn, hình dạng khuôn phức tạp. Tuổi thọ của khuôn làm bằng mác thép này nếu xử lý nhiệt đúng quy cách và áp dụng các phương pháp xử lý bề mặt phù hợp có đạt đến hàng triệu sản phẩm hoặc hơn nữa trên một đầu khuôn.

1.Giới thiệu về thép SKD11

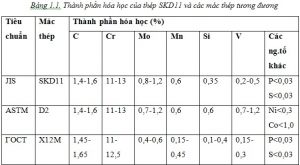

Thành phần hóa học của thép SKD11 và một số mác thép tương đương (D2, X12M) được trình bày ở bảng 1.1.

Ảnh hưởng của các nguyên tố trong thép SKD11:

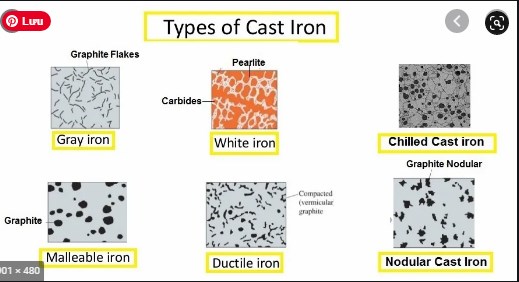

Qua bảng 1.1, ta thấy thép SKD11 là thép hợp kim cao do có tổng hàm lượng các nguyên tố trong thép là 14,35-17,35%. Đây là thép thuộc họ thép lêđêburit với lượng cacbit lớn, sau xử lý nhiệt có thể đạt độ cứng cao, khả năng chống mài mòn tốt. Các nguyên tố hợp kim có tác dụng tạo ra cacbit hợp kim giúp cho thép nâng cao khả năng chống mài mòn; ngoài ra chúng làm austenit trong thép ổn định hơn, vì vậy làm cho đường cong chữ C dịch chuyển sang phải, làm giảm tốc độ nguội tới hạn đồng thời làm tăng độ thấm tôi cho thép. Nhìn chung, khi hàm lượng các nguyên tố hợp kim tăng thì độ bền, độ cứng của thép tăng còn độ dẻo, độ dai va đập giảm. Ảnh hưởng cụ thể của các nguyên tố được nêu ra sau đây:

Cacbon: là nguyên tố quan trọng nhất quyết định để tổ chức và tính chất của thép. Cacbon tồn tại trong thép dưới hai dạng: dung dịch rắn xen kẽ trong mạng tinh thể sắt và dạng liên kết trong hợp chất Fe3C (Xêmentit). Các pha dung dịch rắn có độ dẻo cao, độ bền thấp trong khi pha xêmentit là pha cứng và giòn. Sự kết hợp pha này sẽ cho các tổ chức khác nhau của thép ứng với từng thành phần và trạng thái cụ thể. Với yêu cầu thép làm khuôn dập nguội cần có độ cứng và tính chống mài mòn cao, thép SKD11 có thành phần C cao ≈1,5%.

Crôm: Trong thép, Cr liên kết với cacbon tạo cacbit phức tạp dễ hòa tan vào autenit khi nung lên trên 900 oC. Giống như Mn và Si, Cr cũng có tác dụng tăng độ thấm tôi với hệ số 3,2. Do tạo các loại cacbit phân tán nhỏ mịn nên Cr có tác dụng chống ram, nâng cao độ bền nóng cho thép. Cũng với nguyên nhân này, Cr có tác dụng làm tăng mạnh khả năng chống mài mòn cho thép, do đó được đưa vào thành phần thép SKD11 với hàm lượng ≈ 12%.

Molypden: Mo tăng mạnh độ thấm tôi, cải thiện tính chống ram do nguyên tố này tạo cacbit nhỏ mịn phân tán khi ram ở nhiệt độ cao, làm giảm sự nhạy cảm đối với giòn ram. Molypden cùng với Crom có ái lực hóa học mạnh với C, tạo cacbit dạng Me6C, giữ cacbit lại bên trong mactenxit làm cho thép nâng cao tính chịu nhiệt độ cao, tính bền nóng và tính cứng nóng. Ngoài ra, Mo còn giúp tránh giòn ram loại 2 cho thép.

Mangan : Mangan hoà tan vào Ferrit và hoá bền pha này. Mangan có tác dụng hạ thấp nhiệt độ chuyển biến dẻo – giòn khi hàm lượng nhỏ (<0,2 %) và làm tăng nhiệt độ này khi hàm lượng tương đối cao (>0,5 %). Mn có tác dụng tăng độ thấm tôi mạnh với hệ số tăng độ thấm tôi là 4 (nghĩa là đường kính tôi tới hạn lý thuyết khi cho thêm 1% Mn tăng gấp 4 lần khi thép không có Mn), do đó làm khuôn có cơ tính cao và đồng nhất trong tiết diện. Mn là nguyên tố tạo cacbit yếu, không tạo cácbit riêng biệt mà thay thế Fe tạo thành xêmentit hợp kim. Nhược điểm của Mn là nếu nung trong thời gian dài, nhiệt độ cao dễ làm lớn hạt, dễ làm thép giòn và giảm độ dai. Trong thép SKD11, lượng Mn nhỏ, có thể coi là tạp chất.

Silic: Silic không tạo cacbit và có xu hướng làm thoát cácbon có trong thép. Khi nung thép có chứa Si, cần chú ý các biện pháp bảo vệ tránh thoát Cacbon. Si có tác dụng làm tăng độ thấm tôi là 1,7, đảm bảo cho thép được tôi thấu trong dầu. Si có tác dụng làm tính ổn định ram. Si còn có tác dụng chống ôxi hóa cho thép ở nhiệt độ cao và tăng độ bền chống dão cho thép crôm, đảm bảo các yêu cầu kĩ thuật của vật liệu thép làm khuôn.

Vanadi: Vanadi là nguyên tố tạo cacbit mạnh, cacbit VC tạo thành có độ cứng rất cao, nhỏ mịn, nằm ở biên giới hạt ngăn cản sự lớn lên của austenit khi nung. Vanadi tăng tính chống ram và tăng khả năng chống mài mòn cho thép. Cacbit VC khó tan (hầu như không hòa tan) vào trong austenit ở nhiệt độ austenit hóa, khi lượng Vanadi tăng tính chống mài mòn tăng và tính mài giảm.

Phôtpho và Lưu huỳnh:

Hai nguyên tố này đi vào thành phần của thép qua con đường quặng sắt và nhiên liệu (than cốc khi luyện gang).

Phôtpho là nguyên tố có khả năng hòa tan vào Ferit và làm xô lệch rất mạnh mạng tinh thể pha này làm tăng mạnh tính giòn. Khi lượng phôtpho vượt quá giới hạn hòa tan nó sẽ tạo nên Fe3P cứng và giòn, do đó P là nguyên tố gây ra hiện tượng giòn nguội hay bở nguội (ở nhiệt độ thường). []

Do P là nguyên tố thiên tích rất mạnh nên lượng P trong thép phải nhỏ hơn 0.04% để tránh giòn.

Khác với P, S hoàn toàn không hòa tan trong Fe (cả Fe-α và Fe-γ) mà tạo nên hợp chất FeS. Cùng tinh (Fe+ FeS) tạo thành ở nhiệt độ thấp (998 oC), kết tinh lại sau cùng do đó nằm ở biên giới hạt, khi nung thép để gia công biến dạng (cán, rèn, dập) biên giới hạt bị chảy ra, làm thép dễ bị đứt, gãy gây giòn thép. Người ta gọi đây là hiện tượng giòn nóng hay bở nóng.

Với mác thép SKD11, để đảm bảo cơ tính đồng nhất trên toàn bộ chi tiết, các nguyên tố P và S được hạn chế ở mức rất thấp (≤0.03) do chúng tạo ra những pha mềm hoặc các phần tử giòn làm giảm độ bền mỏi.

Để khắc phục hiện tượng này người ta đưa thêm Mn vào để tạo nên hợp chất MnS để tạo nên hợp chất MnS (pha này kết tinh ở nhiệt độ cao, có tính dẻo nhất định nên không bị chảy hoặc đứt gãy):

Các tạp chất khí : H2, O2, N2,… có mặt trong thép với lượng chứa rất nhỏ mà các phương pháp phân tích thông thường không thể phát hiện ra. Các tạp chất này nói chung là có hại.

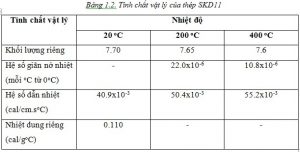

Tính chất vật lý của thép SKD11

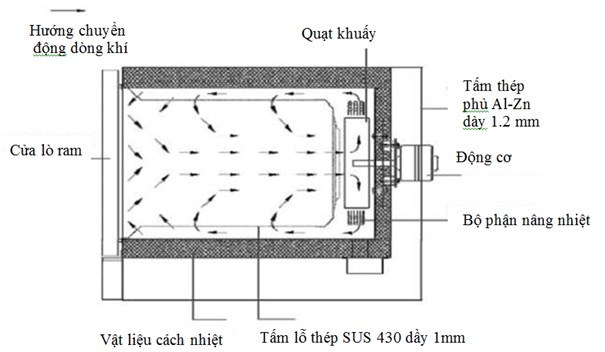

Qua bảng 1.2 có thể nhận thấy rằng, thép SKD11 có hệ số giãn nở nhiệt và hệ số dẫn nhiệt nhỏ, vì vậy cần lưu ý trong quá trình nung và làm nguội, cần áp dụng nung phân cấp với tốc độ nâng nhiệt chậm khi tôi; làm nguội thép trong môi trường có tốc độ nguội nhỏ để tránh hiện tượng biến dạng hoặc nứt.

Các chỉ tiêu cơ tính cho thép làm khuôn:

Độ cứng

Độ cứng là tính chất quan trọng của vật liệu kim loại nói chung và vật liệu làm khuôn dập nguội nói riêng. Độ cứng có những đặc điểm sau:

– Biểu thị khả năng chống mài mòn của vật liệu: độ cứng càng cao thì khả năng chống mài mòn càng tốt.

– Đối với vật liệu đồng nhất, độ cứng có quan hệ xác định với độ bền và khả năng gia công cắt: độ cứng càng cao giới hạn bền càng cao và khả năng gia công cắt càng kém.

– Đo độ cứng có thể dễ dàng thực hiện trên mẫu nhỏ và đơn giản, nhiều trường hợp có thể đo trực tiếp trên sản phẩm.

– Độ cứng phản ánh khá đầy đủ và trung thực tính chất vật liệu của sản phẩm, do đó thường được lấy làm chỉ tiêu đánh giá chất lượng sản phẩm sau xử lý nhiệt và xử lý bề mặt.

Ở trạng thái ủ, vật liệu thép SKD11 có độ cứng trung bình khoảng 40 HRC, đây là độ cứng cho phép gia công cơ khí thuận lợi. Thông thường sau khi tôi, người ta tiến hành ram để điều chỉnh độ cứng trong khoảng 58-62 HRC với đa số các loại khuôn, vượt quá 62 HRC vật liệu sẽ trở nên giòn. Với những khuôn có yêu cầu mẻ dập lớn (lên đến hàng triệu sản phẩm) thì cần áp dụng các công nghệ xử lý bề mặt như phủ màng cứng, thấm nitơ hay phun phủ cacbit để nâng cao độ cứng cũng như tính chất của khuôn.

Độ bền

Độ bền là tập hợp các đặc trưng cơ học phản ánh sức chịu đựng tải trọng cơ học tĩnh của vật liệu. Độ bền cao sẽ đảm bảo cho khuôn có khả năng chịu ứng suất lớn mà không bị phá hủy. Độ bền và độ cứng có quan hệ với nhau, thông thường độ cứng cao thì độ bền cũng cao, tuy nhiên nếu độ cứng cao quá thì vật liệu sẽ trở nên giòn. Thường thì độ cứng và độ dai va đập là hai thông số được kiểm tra sau khi xử lý nhiệt; trong khi độ bền phải xác định trên mẫu thử, độ cứng là thông số kiểm tra thường xuyên nhất do dễ dàng thực hiện.

Đô dai va đập

Khuôn dập nguội cần có độ dai va đập nhất định, nhất là các khuôn đột dập, các khuôn này yêu cầu độ dai va đập cao hơn, trong khi các khuôn dập vuốt, dập sâu yêu cầu độ dai va đập thấp hơn. Thép được coi là chịu va đập khi có độ dai va đập ≥ 1000N.m/cm2. Cũng như độ bền, độ dai va đập phụ thuộc nhiều vào độ cứng. Trong khoảng độ cứng thường sử dụng, vật liệu làm khuôn có độ dai đáp ứng yêu cầu làm việc. Độ cứng càng cao thì độ dai va đập càng thấp []. Đây là một đặc điểm quan trọng, cần phải biết thỏa hiệp giữa độ cứng và độ dai va đập để vật liệu có được tính chất tổng hợp tốt nhất phù hợp với yêu cầu sử dụng.

Khả năng chống mòn

Mòn là tính chất rất quan trọng của vật liệu chế tạo khuôn, ảnh hưởng trực tiếp đến chất lượng và tuổi thọ của khuôn dập nguội. Khuôn có thể bị mòn abrasive (mài mòn), mòn adhesive (mòn dính) hoặc đồng thời cả hai cơ chế [2].

Mòn Abrasive

Cơ chế mòn này xuất hiện chủ yếu khi vật liệu gia công cứng hoặc chứa các hạt cứng như hạt cacbit hay oxit. Các hạt cứng này mài mòn bề mặt khuôn. Trong trường hợp này, để đảm bảo tuổi thọ cao, khuôn phải có các tính chất chống lại sự mài mòn này như:

- Độ cứng bề mặt cao

- Hàm lượng % cacbit cao, độ cứng cacbit cao và kích thước lớn

Mòn adhesive

Nguồn gốc của cơ chế mài mòn này là do vật liệu gia công dính vào bề mặt khuôn. Khi có sự chuyển động tương đối giữa khuôn và vật liệu gia công sẽ xẩy ra hiện tượng bong tróc khuôn. Cơ chế này xuất hiện khi gia công các loại vật liệu mềm như nhôm, đồng, thép không gỉ và thép cacbon thấp. Để hạn chế độ mài mòn này khuôn cần phải có các tính chất sau:

- Độ cứng bề mặt cao

- Hệ số ma sát giữa bề mặt khuôn với vật liệu gia công thấp

- Độ dẻo dai cao

Một trong những phương pháp phổ biến để hạn chế mòn với khuôn là sử dụng lớp phủ cứng tổng hợp bằng công nghệ PVD. Với những đặc tính ưu việt như độ cứng bề mặt cao, hệ số ma sát nhỏ, tính trơ hóa học cao, các loại màng này tỏ ra hiệu quả trong việc nâng cao cơ tính, từ đó tăng tuổi thọ làm việc của khuôn dập nguội.

2.Xử lý nhiệt thép SKD11

Tìm hiểu các dạng nhiệt luyện của thép: khái niệm nhiệt luyện thép

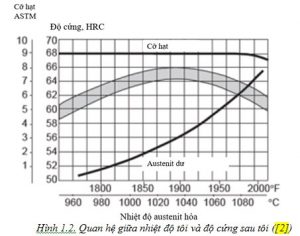

Tùy theo mỗi chế độ làm việc của khuôn dập mà vật liệu làm khuôn có những yêu cầu cơ tính khác nhau, từ đó thép SKD11 cũng có nhiều chế độ xử lý nhiệt khác nhau. Việc chọn đúng chế độ xử lý nhiệt là rất quan trọng: nó quyết định chất lượng chi tiết sản xuất ra trên khuôn, chất lượng khuôn cũng như tuổi thọ làm việc của khuôn. Thông thường muốn xác định chế độ xử lý nhiệt cho thép cần căn cứ vào các yếu tố như hình dạng, kích thước của chi tiết và sự phân bố cacbit trong tổ chức của thép ban đầu. Khuôn dập làm bằng thép SKD11 nếu áp dụng chế độ xử lý nhiệt tôi và ram hợp lý có thể đạt độ cứng cao (nhưng vẫn giữ được độ dai nhất định) trong khoảng từ 58 – 60 HRC.

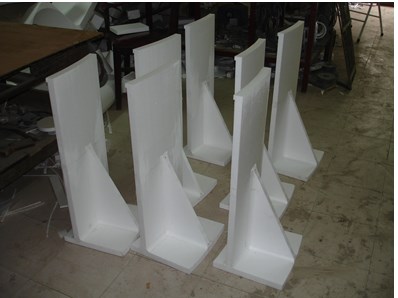

Xử lý nhiệt sơ bộ

Rèn nóng: Ở trạng thái cung cấp, tổ chức của thép SKD11 có thể có nhiều cacbit dạng xương cá rất thô, giòn khó hòa tan trong quá trình tôi. Ranh giới giữa vùng tập trung nhiều và ít cacbit dễ xuất hiện nhiều vết nứt. Trong trường hợp này cần tiến hành rèn để phá vỡ cacbit hình xương cá thành các hạt đa cạnh và phân bố đều. Điều này đảm bảo cho thời gian giữ nhệt khi tôi ngắn mà vẫn hòa tan được phần lớn cacbit, tránh được hiện tượng lớn hạt do phải nâng cao nhiệt độ tôi hoặc giữ nhiệt với thời gian dài mà vẫn không thể hòa tan được cacbit sơ cấp.

Ủ: sau khi rèn nếu chế độ giữ nhiệt tốt có thể đem gia công cơ ngay, nếu phôi bị biến cứng phải tiến hành ủ để làm mềm thép, đồng thời khử triệt để ứng suất sau rèn. Phương pháp thực hiện là ủ đẳng nhiệt để nhận được tổ chức cân bằng.

2.2. Quá trình tôi

Tôi thép nhằm mục tiêu đạt được cơ tính cao sau tôi, có nghĩa là mactenxit bão hòa cacbon và các nguyên tố hợp kim nhưng không làm thô hạt và giòn. Lượng cacbon và các nguyên tố hợp kim trong thép SKD11 cao, do vậy có nhiều cách tôi. Các thông số cần quan tâm trong quá trình tôi bao gồm: nhiệt độ tôi, thời gian giữ nhiệt ở nhiệt độ tôi và môi trường tôi

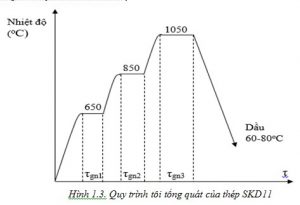

Phương pháp nung, nhiệt độ tôi

Thép được nung đến nhiệt độ austenit hóa (1020 – 1050 oC). Ở nhiệt độ này, cacbit được hòa tan thành mactenxit, ferit cũng chuyển biến thành austenit. Khi tôi, austenit chuyển biến thành mactenxit đồng thời cũng tồn tại một phần austenit chưa chuyển biến (austenit dư). Trong quá trình nung thường xuất hiện 2 loại ứng suất: loại thứ nhất là ứng suất nhiệt sinh ra do do thay đổi nhiệt độ, thay đổi càng đột ngột thì ứng suất này càng lớn; loại thứ hai là ứng suất tổ chức sinh ra do biến đổi tổ chức khi thay đổi nhiệt độ. Ứng suất lớn có khả năng làm mẫu bị biến dạng, thậm chí có thể dẫn tới nứt vỡ, do đó cần tiến hành nung phân cấp nhằm hạn chế ảnh hưởng của ứng suất trong thép. Ngoài ra nung phân cấp cũng giúp tránh lớn hạt khi tôi.

Thép SKD11 được nung phân cấp 2 lần, lần 1 ở 650-700 oC, lần 2 ở 850-900 oC bởi đây là 2 khoảng nhiệt độ nhạy cảm của thép.

Ở nhiệt độ phân cấp thứ nhất 650oC là vùng nhiệt độ thép có tính đàn hồi cao mà tính dẻo lại thấp nên chi tiết rất dễ bị nứt. Thép cần được nung với tốc độ chậm đến nhiệt độ 650 oC, giữ nhiệt đủ lâu để đồng đều nhiệt trên toàn bộ chi tiết.

Khi nâng đến nhiệt độ phân cấp lần 2, có thể nung với tốc độ lớn hơn do ở nhiệt độ cao, thép có hệ số dẫn nhiệt tốt hơn nên dễ đồng đều nhiệt trên toàn bộ mẫu. Thời gian giữ nhiệt ở nhiệt độ phân cấp thứ 2 thường là 2 phút/ mm chiều dày vật nung. Khi giữ nhiệt ở 850 oC cacbit ở dạng (Fe, Cr)3C bắt đầu được hòa tan, điều này có ý nghĩa là giảm bớt được thời gian giữ nhiệt ở nhiệt độ tôi (để hòa tan cacbit), tránh được hiện tượng lớn hạt.

Nhiệt độ tôi được chọn để hòa tan phần lớn cacbit vào austenit, cacbit trong SKD11 chủ yếu là cacbit ở dạng (Fe,Cr)7C3 và (Cr,Fe)23C6, do vậy nhiệt độ tôi phải được chọn trên 1000 oC , tốt nhất trong khoảng 1020-1100 oC, không nên lớn hơn. Tốc độ nung từ lần phân cấp thứ 2 tới nhiệt độ tôi có thể lớn hơn chút ít; chú ý cần nung với tốc độ đủ lớn tránh tạo điều kiện cho hạt lớn lên.

Thời gian giữ nhiệt ở nhiệt độ tôi

Không có công thức chính xác về thời gian này vì nó phụ thuộc nhiều vào nhiệt độ tôi, kích thước, số lượng sản phẩm. Thông thường thời gian giữ nhiệt ở nhiệt độ tôi (1000-1100 oC) của thép SKD11 được chọn dựa trên kinh nghiệm: khi đạt được nhiệt độ tôi trên trên toàn bộ sản phẩm, tiến hành giữ nhiệt 30 phút rồi mới tôi. Tuy nhiên đối với các sản phẩm mỏng hay nhiệt độ tôi cao thì thời gian này có thể giảm xuống còn 15 phút hay thậm chí ít hơn

Quá trình làm nguội và môi trường tôi

Quá trình làm nguội và môi trường tôi

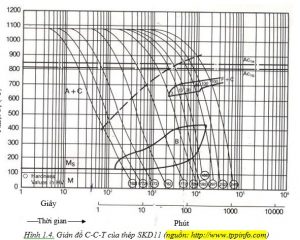

Làm nguội thép cần căn cứ vào giản đồ C-C-T của thép đó. Tốc độ làm nguội, cũng giống như sự đồng đều nhiệt độ, có ảnh hưởng lớn đến cấu trúc và tính chất cơ lý của sản phẩm. Khi biết được tốc độ nguội tới hạn, có thể chọn được môi trường tôi thích hợp để thu được tổ chức tế vi đáp ứng yêu cầu làm việc.

Với thép SKD11, từ giản đồ C-C-T có thể thấy đường cong chữ C dịch chuyển nhiều sang phải vì vậy tốc độ nguội tới hạn nhỏ. Cần chọn tốc độ nguội hợp lý để tránh tạo ra tổ chức một phần peclit có độ cứng thấp, làm giảm chất lượng sản phẩm.

Môi trường tôi sử dụng với thép hợp kim thông thường là dầu. Để có được khả năng làm nguội tốt nhất, dầu tôi nên có nhiệt độ 60 – 80 oC để tăng độ linh động của dầu đồng thời làm giảm bớt ứng suất nhiệt trong chi tiết tôi.

Quá trình ram

Sau khi tôi thông thường chi tiết được đưa vào ram ngay để tránh nứt vỡ và ổn định tổ chức sau tôi. Trong quá trình ram sẽ xảy ra sự phân hủy mactenxit tôi, chuyển biến austenit dư, giảm bớt ứng suất sinh ra khi tôi, tùy thuộc vào nhiệt độ tiến hành có thể đạt được các yêu cầu cơ tính khác nhau phù hợp với điều kiện làm việc của chi tiết.

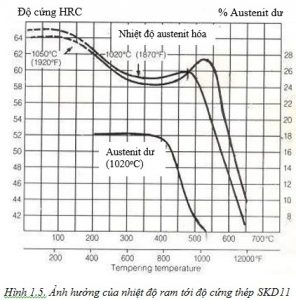

Tùy theo mục đích và yêu cầu nghiên cứu sau nhiệt luyện mà có thể có các chế độ ram khác nhau. Đồi với thép SKD11, có thể chọn nhiệt độ ram để đạt được độ cứng yêu cầu (hình 1.5).

Do áp dụng chế độ tôi ở 1020-1100 oC, thời gian giữ nhiệt không đủ dài để hoà tan phần lớn cacbit sơ cấp (cacbit ban đầu), lượng austenit dư sau tôi ít, độ cứng cao, nếu sau đó tiến hành ram ở nhiệt độ thấp (150-200 oC) thì sẽ nhận được độ cứng cao gần như không thay đổi so với sau khi tôi (chỉ giảm 1-2 HRC) do nhiệt độ thấp chỉ khử bỏ một phần ứng suất, còn mactenxit và austenit dư hầu như chưa chuyển biến. Với yêu cầu của vật liệu làm khuôn, có thể chọn nhiệt độ ram trong khoảng 540 – 560 oC để đạt giá trị độ cứng cực đại (độ cứng thứ 2), độ cứng này do cacbit tiết ra khi ram ở dạng phân tán, nhỏ mịn. Đồng thời ở nhiệt độ này austenit dư phân hủy gần như hoàn toàn thành mactenxit ram nên độ cứng thô đại tăng lên

Tìm đọc bài viết về thép SKD11 của chúng tôi:

- Sản phẩm thép SKD11 của THT

- Nhiệt luyện thép SKD11

- Sử dụng thép SKD11 chế tạo khuôn mẫu

- Sử dụng thép SKD11 chế tạo dao

- So sánh thép SKD11 và thép S45C

- Độ cứng và cơ tính của thé SKD11

- Ứng dụng chính của thép SKD11