Công nghiệp hỗ trợ nói chung và phục vụ ngành chế tạo, lắp ráp ô tô, xe máy nói riêng có những yêu cầu đặc thù, trong đó độ chính xác trong gia công chi tiết, đảm bảo tính lắp lẫn với quy mô hàng loạt là vô cùng quan trọng. Để hạn chế tối đa sai sót và tiết kiệm thời gian cho công đoạn này, các nhà máy lắp ráp cần hệ thống dưỡng kiểm, đồ gá có độ chính xác rất cao và kích thước ổn định trong điều kiện môi trường có nhiệt độ thay đổi phục vụ khâu kiểm tra trước và trong quá trình lắp ráp. Hiện nay, hầu hết các nhà máy đang sử dụng dưỡng, vòng kiểm nhập của Nga (cũ) và nhập từ nước ngoài với giá thành rất cao. Các đơn vị chế tạo khuôn trong nước đến thời điểm này chưa làm chủ được công nghệ một cách có hệ thống để chế tạo các chi tiết này, một phần do năng lực về thiết bị, đồng thời chưa có giải pháp tổng thể từ khâu vật liệu, xử lý ổn định kích thước trong điều kiện biến động nhiệt độ ở nước ta và khâu gia công chính xác.

Toc

- 1. 1.1. Giới thiệu về dưỡng kiểm và quy trình chế tạo

- 2. 1.2.Tổng quan về lựa chọn vật liệu và xử lý nhiệt chế tạo dưỡng kiểm

- 3. 1.2.1. Yêu cầu về lựa chọn vật liệu và chế độ nhiệt luyện

- 4. 1.2.2. Nhiệt luyện dưỡng kiểm

- 5. 1.3. Tổng quan về gia công cơ khí chế tạo dưỡng kiểm

- 6. 2.1. Phương pháp nghiên cứu

- 7. 2.2.Thiết bị thực hiện

- 8. 3.1. Nghiên cứu ảnh hưởng chế độ xử lý nhiệt

- 9. 3.2. Nghiên cứu xây dựng qui trình gia công cơ khí

- 10. 3.2.4. Quy trình chế tạo dưỡng kiêm

- 11. 4.1. Thực nghiệm chế tạo bộ dưỡng kiểm

- 12. 4.1.3. Xử lý nhiệt bộ dưỡng kiểm

- 13. 4.1.4. Gia công tinh đạt kích thước

- 14. 4.2. Đo kiểm các bộ dưỡng kiểm

- 15. 4.3. Thử nghiệm đánh giá chất lượng tại Disoco

Yêu cầu về vật liệu với dưỡng kiểm có độ chính xác cao:

– Độ cứng cao cỡ (60÷65) HRC để đảm bảo khả năng chịu mài mòn;

– Khả năng ổn định kích thước cao cỡ vài mm, vật liệu yêu cầu có hệ số giãn nở nhiệt nhỏ chỉ khoảng (10-5÷ 10-6)/oC.

Thép SKD11 hiện nay được các nhà chế tạo dưỡng kiểm trên thế giới khuyến cáo nên sử dụng. Vì nếu sau nhiệt luyện đúng đạt độ cứng cao, ví dụ đối chế độ nhiệt luyện hiện nay của Viện công nghệ độ cứng khoảng (58-63) HRC. So với các mác gang thép khác, thép SKD11 có hệ số giãn nở tương đối nhỏ.

Bộ sản phẩm đăng kí trong đề tài gồm bộ dưỡng kiểm trục ( Ø162-Go và Ø162-No Go), dưỡng kiểm lỗ (Ø27 Go-NoGo) có sai lệch giới hạn trên và dưới 5 mm. Ví dụ: Hai vòng kiểm Ø162-Go và Ø162-No Go có kích thước làm việc lần lượt là D1 ( mm) và D1 ( mm). Trong khi độ giãn nở nhiệt của SKD11 khoảng a= 10.3x 10-6 /oC, như vậy ở trạng thái cung cấp nếu thay đổi 5 oC dưỡng kiểm sẽ thay đổi ΔL = 10.3×10-6×5×162 =8.343 mm. Như vậy, sau khi gia công cơ khí ra chính xác kích thước yêu cầu thì yêu cầu ổn định các kích thước này trong điều là vô cùng quan trọng. Vì các dưỡng kiểm có thể được đo trong phòng máy, nhà xưởng với khoảng nhiệt độ dao động lớn từ 20 đến 40 oC.

Để chế tạo bộ sản phẩm này chúng tôi phải thực hiện đồng thời hai mục tiêu nghiên cứu gia công cơ khí chính xác kích thước lựa chon và nghiên cứu chế độ xử lý nhiệt đảm bảo dưỡng kiểm sau gia công tinh có độ cứng cao (60-65) HRC, ổn định kích thước trong điều kiện thay đổi nhiệt. Để xử lý nhiệt đúng cho thép SKD11 chế tạo dưỡng kiểm, chúng tôi sẽ tìm hiểu sâu mối quan hệ giữa thành phần austenit dư tới độ cứng, khả năng ổn định kích thức, chịu mài mòn của thép SKD11. Nghiên cứu ổn định kích thước thép SKD11 qua nguyên công hóa già, gia công lạnh (cụ thể gia công lạnh sâu) chưa thấy công trình nào của Việt Nam đề cập tới. Về gia công cơ khí để đạt độ chính xác gia công vài mm trong điều kiện thiết bị chế tạo và đo kiểm hiện nay cũng cần nghiên cứu, điều chỉnh thích hợp.

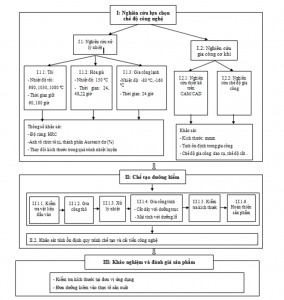

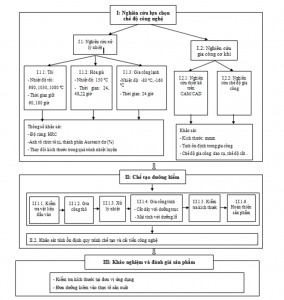

Báo cáo tổng kết được trình bày gồm 4 chương, ngoài chương I tổng quan thì nội dung nghiên cứu của đề tài được trình bày trong sơ đồ nghiên cứu dưới đây:

CHƯƠNG I. TỔNG QUAN VÀ CƠ SỞ LÝ THUYẾT

Mục tiêu chính của chương này là tìm hiểu về dưỡng kiểm cũng như tình hình nghiên cứu chế tạo dưỡng kiểm trong, ngoài nước. Từ định hướng yêu cầu về vật liệu và gia công, chúng tôi đề cập tới những cơ sở lý thuyết liên quan, từ đó định hướng nghiên cứu trong chương tiếp theo

1.1. Giới thiệu về dưỡng kiểm và quy trình chế tạo

1.1.1. Giới thiệu về dưỡng kiểm

Dưỡng kiểm là loại dụng cụ dùng để kiểm tra chi tiết trong một khoảng kích thước giới hạn nhất định. Dưỡng kiểm không thể xác định chính xác kích thước, mục đích để nhanh chóng phân loại giữa chi tiết đạt tiêu chuẩn và không đạt tiêu chuẩn trong sản xuất hàng loạt.

Kết quả đánh giá là kích thước được kiểm tra có nằm trong vùng dung sai cho phép hay không, để kiểm tra 1 kích thước ta sẽ cần tối thiểu 2 dưỡng kiểm, trong đó 1 cái có dung sai dưới, 1 cái có dung sai trên, cả 2 miền dung sai này nằm trong miền dung sai của chi tiết, do đó độ chính xác của dưỡng kiểm khi chế tạo ra phải cao hơn nhiều so với độ chính xác của chi tiết. Ví dụ: Khi ta kiểm tra kích thước lỗ tròn của 1 chi tiết, ta sẽ sử dụng 2 dưỡng kiểm có dạng hình trụ tròn đã được chế tạo riêng, phù hợp với kích thước và dung sai của lỗ cần kiểm tra, 1 dưỡng kiểm sẽ đút qua lỗ (dưỡng có miền dung sai dưới – gọi là “GO“ ), 1 dưỡng kiểm sẽ không qua (Dưỡng có miền dung sai trên – gọi là “NO GO“ ), khi đó kích thước lỗ của chi tiết đạt yêu cầu. Nếu lỗ đã chế tạo nhỏ hơn yêu cầu thì dưỡng “GO“ sẽ không đút qua được và tương tự, nếu lỗ lớn quá thì dưỡng “NO GO“ vẫn đi qua được và khi đó chi tiết không đạt yêu cầu. Từ đó ta thấy, trong sản xuất hàng loạt, mỗi sản phẩm có nhiều kích thước cần kiểm tra, mỗi kích thước cần 2 dưỡng kiểm và do đó số lượng dưỡng kiểm sẽ nhiều, nếu sử dụng thước đo có điều chỉnh được thay cho dưỡng kiểm thì thời gian thao tác sẽ lâu hơn nhiều so với dùng dưỡng kiểm (thao tác đo, đọc số, so sánh với dung sai) và kích thước đo phụ thuộc nhiều vào tay nghề của công nhân, tuổi thọ dụng cụ đo cũng rất thấp) nếu dưỡng kiểm có kích thước không chính xác sẽ dẫn đến đánh giá sai sản phẩm, sản phẩm không đạt yêu cầu sẽ đi vào công đoạn tiếp theo và sẽ xảy ra sai sót hàng loạt, tổn thất sẽ rất lớn.

Ưu điểm:

– Nhanh chóng kiểm tra được độ đạt chuẩn về kích thước của chi tiết.

– Không đòi hỏi nhiều kĩ năng thao tác, dễ dàng sử dụng.

– Có thể kiểm tra một số yếu tố khác của sản phẩm như là hình dạng tròn hoặc nhọn,…

– Mang tính kinh tế cao.

Nhược điểm:

– Không đo được kích thước chính xác.

– Độ chính xác bị giảm theo thời gian do mài mòn.

– Các dưỡng kiểm với kích thước lớn rất khó để chế tạo và bảo dưỡng

Tuổi thọ của Dưỡng kiểm là yếu tố quan trọng nhưng không thể đánh giá chính xác được do phụ thuộc nhiều vào dung sai (dung sai càng nhỏ thì tuổi thọ càng thấp, nguyên nhân do Dưỡng bị mòn, bị biến dạng hoặc các dạng hỏng khác, kích thước của Dưỡng kiểm nằm ra ngoài vùng cho phép), phụ thuộc vào đối tượng đo (vật liệu chi tiết, độ cứng , độ nhấp nhô bề mặt, mức độ khó khăn để tiếp cận vị trí cần đo, môi trường đo, sử dụng bảo quản, …) . Tùy thuộc vào từng loại Dưỡng mà tuổi thọ có thể từ vài ngàn đến khoảng 1 trăm ngàn lần đo, các đơn vị sản xuất thường có định kỳ mỗi năm kiểm tra Dưỡng kiểm, dụng cụ đo ít nhất là 1 lần.

Hình 1.1. Hình ảnh dưỡng kiểm: (a):Dưỡng kiểm lỗ, với Go-Not Go đối diện với nhau, (b): Dưỡng kiểm lỗ với Go-No Go ở cùng một bên, (c): dưỡng kiểm trục, (d): Dưỡng kiểm với Go-No Go có thể điều chỉnh kích thước [1]

Sai số dưỡng kiểm:

Một quy tắc chung trong đo lường là độ chính xác của thiết bị đo ít nhất bằng mười lần so với chi tiết cần đo. Do đó, nếu chi tiết cần đo có dung sai 0.08 mm, thiết bị đo phải có khả năng phát hiện chênh lệch 0.008 mm trở xuống. Nhưng nếu áp dụng quy tắc trên sẽ khó áp dụng được cho dưỡng kiểm mà sẽ được áp dụng theo những tiêu chuẩn cụ thể của từng nước như tiêu chuẩn B.S 969:1982 được trình bày trong bảng 1 dưới đây

Bảng 1.1. Mỗi quan hệ giữa dung sai dưỡng kiểm với dung sai làm việc và ăn mòn cho phép theo B.S. 969:1982 [1]

| Dung

sai làm việc (mm) |

Giới hạn trên | 0.009 | 0.018 | 0.032 | 0.057 | 0.100 | 0.180 | 0.320 | 0.580 | 1.00 |

| Giới

hạn dưới |

0.018 | 0.032 | 0.058 | 0.100 | 0.180 | 0.320 | 0.580 | 1.000 | 1.80 | |

| Dung sai dưỡng (mm) | 0.001 | 0.002 | 0.003 | 0.004 | 0.006 | 0.009 | 0.014 | 0.025 | 0.004 | |

| Giới hạn mài mòn (mm) | 0.001 | 0.001 | 0.002 | 0.004 | 0.007 | 0.012 | 0.025 | 0.048 | 0.080 | |

| % Dung sai dưỡng/dung sai làm việc | 7.5% | 8.0% | 6.7% | 5.0% | 4.2% | 3.6% | 3.1% | 3.2% | 2.8% | |

Phân loại dưỡng kiểm:

– Dưỡng kiểm dạng đút (plug Gauge): Một dưỡng kiểm đút có dạng hình trụ, sử dụng kiểm tra tính chính xác của các lỗ. Đầu dưỡng kiểm Go kiểm tra giới hạn dưới của lỗ, trong khi đầu Not-Go tương ứng kiểm tra giới hạn trên của lỗ.

– Dưỡng kiểm chốt (Pin gauge): Khi lỗ kiểm tra rộng hơn 75 mm, ví dụ như xilanh otô thì sử dụng loại dưỡng kiểm này rất tiện lợi. Trong quá trình đo kiểm, dưỡng kiểm đặt dọc theo xi lanh và thực hiện kiểm tra. Các dưỡng kiểm loại này đặc biệt hữu ích trong việc đo chiều rộng của các rãnh hoặc khe.

-Dưỡng kiểm kẹp (Snap Gauge): Dưỡng kiểm đo kiểu Snap là một khung hình chữ U có ngàm, được sử dụng để kiểm tra độ chính xác đường kính của trục có nằm trong dung sai xác định hay không. Đầu Go của dưỡng kiểm kẹp có kích thước nằm ở giới hạn trên của trục, trong khi đầu Not-Go nằm ở giới hạn dưới của trục. Dưỡng kiểm kẹp có nhiều thiết kế khác nhau. Một dưỡng kiểm kẹp có thể có các đầu đơn hoặc đôi. Kích thước dưỡng kiểm kẹp có thể cố định hoặc thay đổi ngàm. Thông thường đầu Go và Not-Go đều được bố trí trong một ngàm duy nhất. Dưỡng kiểm kẹp có khối lượng nhẹ, dễ hoạt động, được thiết kế cho phép hoán đổi nhiều bộ phận.

– Dưỡng kiểm lỗ (Ring Gauge): Một dưỡng kiểm lỗ có dạng vào tròn, sử dụng để kiểm tra trục. Phần dưỡng kiểm Go và Not-Go có thể được chế tạo riêng biệt hoặc trên cùng một dưỡng. Phần mở hoặc lỗ trên dưỡng Go là rộng hơn trên dưỡng Not-Go.

– Dưỡng kiểm lá ((Thickness or Feeler gauge): Dưỡng kiểm lá thường dùng để đo độ hở giữa các cấu tử. Những dưỡng kiểm này được chế tạo để kiểm tra những khe hẹp, độ hở, đặt khoảng cách nhỏ. Một dưỡng kiểm lá bao gồm một bộ các tấm có độ dày khác nhau với độ dày của mỗi lá khoảng 12.5 mm.

– Dưỡng kiểm xác định bán kính (Radius or Fillet Gauge): Dưỡng kiểm xác định bán kính được chế tạo trong một bộ, được sử dụng để đo bán kính lõm hoặc lồi, làm mẫu khi mài các dụng cụ cắt…

-Dưỡng kiểm đo bước ren (Screw pitch gauge): Một dưỡng kiểm đo độ vặn vít còn được gọi là dưỡng kiểm đo bước ren tương tự bộ dưỡng kiểm lá. Mỗi lá có nhiều răng được chế tạo chính xác với tiêu chuẩn của các bước ren. Dưỡng kiểm loại này có các góc ren 55 và 60 oC và có sẵn với hệ mét hoặc hệ inch.

1.1.2. Nhu cầu về dưỡng kiểm

Công nghiệp hỗ trợ nói chung và phục vụ ngành chế tạo, lắp ráp ô tô, xe máy nói riêng có những yêu cầu đặc thù, trong đó độ chính xác trong gia công chi tiết, đảm bảo tính lắp lẫn với quy mô hàng loạt là vô cùng quan trọng. Để hạn chế tối đa sai sót và tiết kiệm thời gian cho công đoạn này, các nhà máy lắp ráp cần hệ thống dưỡng kiểm, đồ gá có độ chính xác rất cao và kích thước ổn định trong điều kiện môi trường có nhiệt độ thay đổi phục vụ khâu kiểm tra trước và trong quá trình lắp ráp.

Hiện nay, hầu hết các nhà máy đang sử dụng dưỡng, vòng kiểm nhập của Nga (cũ) và nhập từ nước ngoài với giá thành rất cao.

Các đơn vị chế tạo khuôn trong nước đến thời điểm này chưa làm chủ được công nghệ một cách có hệ thống để chế tạo các chi tiết này, một phần do năng lực về thiết bị, đồng thời chưa có giải pháp tổng thể từ khâu vật liệu, xử lý ổn định kích thước trong điều kiện biến động nhiệt độ ở nước ta và khâu gia công chính xác.

1.1.3. Tình hình nghiên cứu trong và ngoài nước

Thế giới:

Trên thế giới đã nghiên cứu và chế tạo những dưỡng kiểm độ chính xác cao, nhưng với những dưỡng kiểm đặc thù cho một sản phẩm cơ khí như nắp động cơ Toshiba trong đề tài, thì đều phải đặt tại nhà sản xuất. Không một nhà sản xuất nào công bố quy trình chế tạo của họ, vì đây thuộc bó mật công nghệ.

Về mặt vật liệu đã có rất nhiều công trình nghiên cứu về ảnh hưởng của gia công lạnh tới cơ tính và khả năng ổn định kích thước của dưỡng kiểm. Tác giả Yang-Yo Su[8] và công sự đã nghiên cứu mối quan hệ giữa ứng suất dư và thanh đổi kích thước của thép dụng cụ SKD11 thông qua thay đổi thông số mạng trong quá trình nhiệt luyện.

Nghiên cứu sâu về ảnh hưởng gia công lạnh tới cấu trúc và tổ chức từ đó ảnh hưởng tới độ cứng và khả năng ổn định kích thước có công trình của nhóm tác giả Debdulal [8]. Nhóm nghiên cứu chỉ ra, gia công lạnh có tác dụng tăng độ cứng và ổn định kích thước của thép hơn các chế độ nhiệt luyện thông thường. Gia công lạnh sâu có thể có những hiệu ứng tốt do có sự biến đổi cacbit trong các quá trình nhiệt luyện tiếp theo.

Việt Nam:

Chế tạo dưỡng kiểm ở Việt Nam đang dừng lại ở những dưỡng có độ chính xác trung bình theo công nghệ Nga cũ từ thép Y5-Y8 hay 9XC. Trong chuyên đề khảo sát một số dưỡng kiểm hiện có chúng tôi cũng xác nhận thông tin này. Ngoài ra, độ cứng của các dưỡng kiểm cũ khảo sát chỉ khoảng 58-60 HRC. Chưa có đơn vị nào nghiên cứu ứng dụng sâu kết quả nghiên cứu vật liệu cho sản xuất dưỡng. Chủ yếu các đơn vị chế tạo này dùng theo quy trình chế tạo cũ và có nhiều yếu tố kinh nghiệm.

Về mặt nghiên cứu vật liệu, một số công trình nghiên cứu ảnh hưởng của quá trình gia công lạnh cho thép SKD11 đến cơ tính và thành phần austenit dư của thép SKD11 sau tôi chân không đã được chúng tôi nghiên cứu ở nhiệt độ khoảng (-80, -120 oC), những chưa có khảo sát cụ thể ảnh hưởng của thời gian gian giữ nhiệt độ âm và chưa khảo sát nhiệt độ âm sâu [4]. Trong nghiên cứu này chúng tôi cũng khẳng định được để chế tạo dưỡng kiểm từ thép SKD11 không thể dùng ram cao, vì độ cứng thấp và cường độ chịu mài mòn lớn hơn rất nhiều so với thép sau tôi.

Nhóm tác giả PGS.TS. Phùng Thị Tố Hằng và TS.Nguyễn Anh Sơn cùng các cộng sự đã nghiên cứu ảnh hưởng thông số trong quá trình tôi (nhiệt độ, thời gian giữ nhiệt) đến cơ tính của thép sau tôi. Sau đó nghiên cứu ảnh hưởng của nhiệt độ gia công lạnh tại hai nhiệt độ thấp (-20 và -80 oC) đến độ cứng và thành phần austenit dư. Nghiên cứu khảo sát trong môi trường tôi dầu, và chưa đề cập tới ảnh hưởng chế độ gia công lạnh đến khả năng ổn định kích thước thép SKD11 [5].

1.2.Tổng quan về lựa chọn vật liệu và xử lý nhiệt chế tạo dưỡng kiểm

Trong mục này chúng tôi sẽ giải thích lý do lựa chọn thép SKD11 và cơ sở lý thuyết cho quá trình nhiệt luyện như tôi (ảnh hưởng độ cứng, austenit dư), hóa già (ổn định kích thước), gia công lạnh (ổn định kích thước, độ cứng và mài mòn) thông quá biến đổi tổ chức bên trong vật liệu (chủ yếu là mactenxit và austnit dư).

1.2.1. Yêu cầu về lựa chọn vật liệu và chế độ nhiệt luyện

Một vật liệu dùng để chế tạo dưỡng kiểm phải đảm bảo các yêu cầu sau đây:

- Độ cứng và tính chống mài mòn cao để đảm bảo không hay ít bị mài mòn ở các phần làm việc, giữ được độ chính xác cao trong thời gian làm việc lâu dài. Đối với cấp chính xác cao độ cứng HRC yêu cầu lên tới 60 HRC. Để đạt độ cứng này tổ chức thép sau tôi mà không phải qua ram.

- Ổn định kích thước tức kích thước không hay rất ít thay đổi trong suốt đời làm việc (có thể kéo dài hàng chục năm hay hơn), điều này được đảm bảo bằng hai chỉ tiêu sau:

– Hệ số giãn nở vì nhiệt nhỏ và

– Sự ổn định của tổ chức đạt được trong thời gian dài.

3) Độ nhẵn bóng bề mặt cao khi mài và ít bị biến dạng khi nhiệt luyện.

Đối với những dưỡng kiểm thông thường (cấp chính xác thấp) và hình dạng đơn giản thép cacbon cao được sử dụng để chế tạo dưỡng kiểm. Các thép này đạt độ cứng tối đa ở khi nâng nhiệt đến 730 oC và tôi trong nước. Độ cứng thu được có thể tới 60 HRC, nhưng thép vô cùng giòn. Do đó thép thường được hóa già ở nhiệt độ khoảng 140 oC, và đạt độ cứng khoảng 58 HRC. Nếu giữ ở nhiệt độ hóa già này trong khoảng 8 đến 10 giờ thì dưỡng kiểm sẽ ổn định kích thước [2].

Để đạt độ cứng và tính chống mài mòn cao với HRC 63 ÷ 65 phải dùng loại thép có khoảng 1%C, hợp kim hóa và qua tôi cứng. Tuy nhiên để đạt được hai yêu cầu sau (thứ hai và thứ ba) phải dùng các nguyên tố hợp kim và nhiệt luyện thích hợp. – Để hợp kim hóa thường dùng crôm và mangan (khoảng 1% mỗi nguyên tố), chúng nâng cao độ thấm tôi (tôi thấu khi tôi dầu), ít biến dạng; riêng mangan có tác dụng làm tăng austenit dư đến mức thích hợp làm cho kích thước hầu như không thay đổi khi tôi.

– Để ổn định kích thước thép sau khi tôi phải được hóa già (chú ý không ram thấp, nhiệt độ hóa già dưới ram thấp, <150oC). Để đạt được cả ba yêu cầu trên nhiệt luyện kết thúc phải đảm bảo cho thép đạt tổ chức mactenxit (tôi) chứ không phải mactenxit (ram) như các dạng khác vì mactenxit tôi có những đặc điểm sau [3].

+ độ cứng và tính chống mài mòn cao.

+ bảo đảm độ nhẵn bóng cao khi mài, và đặc biệt là có hệ số giãn nở nhiệt rất nhỏ, chỉ khoảng 10-5÷ 10-6/oC.

Nếu chế độ nhiệt luyện không thích hợp, nhiệt độ tôi không đúng, thời gian giữ nhiệt không đủ dài, tổ chức sau nhiệt luyện nhiều austenit dư sẽ gây ra hiện tượng độ cứng không đạt, hay nếu tốc độ tôi quá nhanh có thể gây nứt vỡ chi tiết…

Ảnh hưởng của nhiệt độ đến thay đổi kích thước của vật liệu: ∆L/L = αL.∆T

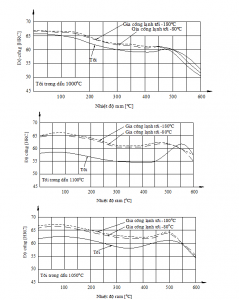

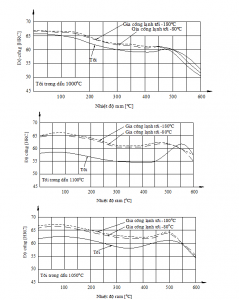

Trong đó: L là chiều dài của chi tiết, ∆T là biến thiên nhiệt độ và αL là hệ số giãn nở nhiệt. Hệ số giãn nở nhiệt của dưỡng kiểm thay đổi theo nhiệt độ như hình 1.2 dưới đây:

![Hình 1.2. Mối quan hệ của nhiệt độ và hệ số giãn nở nhiệt [10]](https://nhietluyen.vn/wp-content/uploads/2024/03/moi-quan-he-cua-nhiet-do-va-he-so-gian-no-nhiet-300x195-2.png)

![moi-quan-he-cua-nhiet-do-va-he-so-gian-no-nhiet-300x195-2 Hình 1.2. Mối quan hệ của nhiệt độ và hệ số giãn nở nhiệt [10]](https://nhietluyen.vn/wp-content/uploads/2024/03/moi-quan-he-cua-nhiet-do-va-he-so-gian-no-nhiet-300x195-2.png)

Hình 1.2. Mối quan hệ của nhiệt độ và hệ số giãn nở nhiệt [10]

Xét một ví dụ cụ thể, một dưỡng bằng thép có hệ số giãn nở nhiệt là 11.5 x 10-6/ºC. Nếu dưỡng có kích thước 100 mm sẽ giãn ra thêm 1.15 µm mỗi khi nhiệt độ tăng thêm 1ºC.

Hiện nay mác thép SKD11 (tương đương D2) được khuyến cáo sử dụng để chế tạo dưỡng kiểm có độ chính xác cao hiện nay. Chúng tôi cũng khảo sát dưỡng kiểm ngoại trên các website bán dưỡng kiểm, nhận thấy thép SKD11 đang được dùng phổ biến để sản xuất dưỡng độ chính xác cao. Một trong những mục tiêu quan trọng nhất sau khi nhiệt thép SKD11 là lựa chọn chế độ, công nghệ nhiệt luyện phù hợp nhằm giảm tối thiểu hàm lượng austenit dư, vì austenit dư là pha mền nếu nó tồn tại nhiều trong tổ chức của thép thì sẽ ảnh hưởng trực tiếp đến độ cứng của thép sau tôi, đồng nghĩa với khả năng chịu mài mòn và ổn định kích thước của dưỡng kiểm giảm. Ngoài ra pha này cũng sẽ chuyển biến theo thời gian ảnh hưởng đến khả năng năng ổn định kích thước của dưỡng kiểm theo thời gian. Hệ số giãn nở nhiệt của thép SKD11 ở trạng thái cung cấp so với các mác thép thông dụng để chế tạo dưỡng kiểm được trình bày trong bảng 1.2.

Bảng 1.2. Hệ số giãn nở nhiệt của một số vật liệu gang thép (trong khoảng 20-100 oC)

| Mác thép | Thép cacbon | S55C | SKD11 | Thép không gỉ Austenit | Thép không gỉ Ferrit | Gang |

| Hệ số giãn nở nhiệt

(10-6 /oC) |

12.2 | 11.7 | 10.3 | 16.3 | 10.9 | 11 |

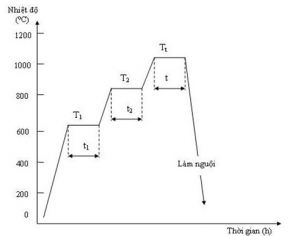

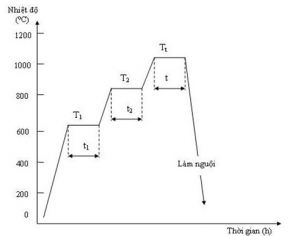

1.2.2. Nhiệt luyện dưỡng kiểm

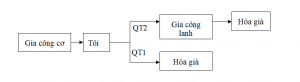

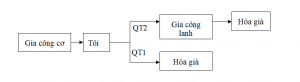

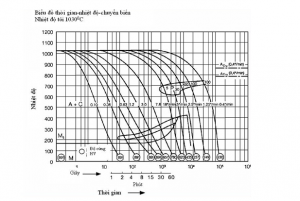

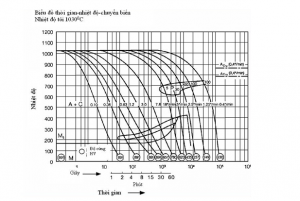

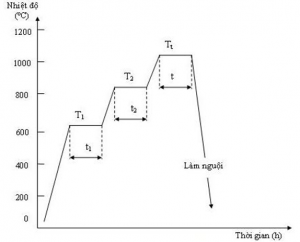

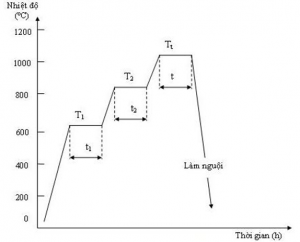

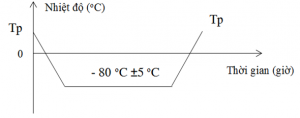

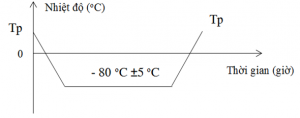

Chúng tôi đề ra hai quy trình nghiên cứu xử lý nhiệt (hình 1.3). Trong đó,quy trình QT1 là quy trình xử lý nhiệt cho các thép dụng cụ truyền thống, thép sau khi tôi đạt độ cứng được khuyến cáo hóa già ở nhiệt độ thấp hơn nhiệt độ ram thấp của thép trong 24-48 giờ. Quy trình QT2 kết hợp gia công lạnh, một số nghiên cứu trên thế giới khẳng định gia công lạnh có tác dụng ổn định kích thước thép SKD11 do đó phù hợp chế tạo dưỡng kiểm.

Hình 1.3. Sơ đồ sử lý nhiệt tổng quát cho dưỡng kiểm

1.2.2.1.Tôi thép SKD11 chế tạo dưỡng kiểm

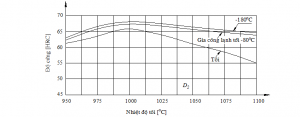

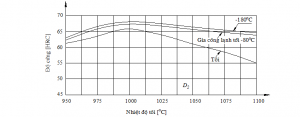

Một trong những yêu cầu quan trọng nhất trong nhất trong nguyên công nhiệt luyện là độ cứng. Ảnh hưởng tới độ cứng sau tôi của thép gồm có các thống số chính là nhiệt độ austenit hóa, thời gian giữ nhiệt và tốc độ làm nguội. Ảnh hưởng của nhiệt độ austenit hóa tới độ cứng thép như được trình bày trong hình 1.4 dưới đây:

Hình 1.4. Sự phụ thuộc của độ cứng với nhiệt độ tôi khác nhau

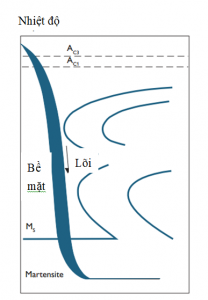

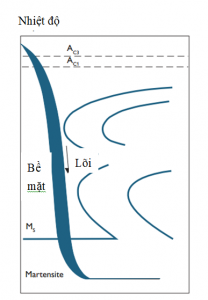

Quá trình tôi có mục đích chuyển biến austenit thành mactenxit. Tốc độ làm nguội, sự đồng đều nhiệt độ, có ảnh hưởng lớn đến cấu trúc và tính chất cơ lý của sản phẩm. Khi lựa chọn tốc độ tôi phù hợp, thông thường phải tối ưu giữa tốc độ làm nguội nhanh và tốc độ làm nguội chậm. Trong trường hợp lý tưởng, để thu được cấu trúc tế vi tốt nhất thì nên tôi với tốc độ nhanh. Nhưng để hạn chế nứt vỡ, nên lựa chọn tốc độ tôi chậm. Ngoài ra tốc độ làm nguội chậm hơn cũng đảm bảo giảm chênh lệch nhiệt độ (tốc độ làm nguội) giữa bề mặt và lõi. Nhưng khi tôi với tốc độ quá chậm, đặc biệt với chi tiết lớn có thể sinh ra những tổ chức không mong muốn như bainit, peclit hay ferrit.

Đối với thép SKD11, môi trường tôi thông dụng hiện nay là dầu và khí nén (trong lò tôi chân không). Khi tôi dầu, tốc độ làm nguội cao nên dễ dàng đạt được độ cứng tối đa và dễ dàng tôi thấu, độ cứng nhận được tương đối đồng đều kể cả chi tiết có kích thước lớn. Tuy nhiên khả năng cong vênh và biến dạng lớn, rủi ro sản phẩm bị biến dạng hoặc thậm chí nứt vỡ là rất cao. Khi tôi trong dầu cần đặc biệt lưu ý không nên để lâu trong dầu mà phải ram ngay khi nhiệt độ chi tiết còn khoảng 70oC. Tôi bằng không khí (quạt, hoặc không khí tĩnh) rất khó đạt được độ cứng tối đa và đặc biệt là rất khó tôi thấu. Hơn nữa, quá trình làm nguội không được đều nên độ cứng không đồng đều và như thế cũng gây biến dạng lớn, mặc dù sự thay đổi kích thước tôi không khí thấp hơn so với tôi dầu.

Công nghệ nhiệt luyện chân không hiện nay cho phép tôi dưới áp suất khí nén có tốc độ làm nguội vừa phải (nằm giữa dầu và không khí). Hơn nữa, các thiết bị nhiệt luyện chân không hiện đại cho phép điều chỉnh dòng khí làm nguội nên quá trình nguội tương đối đều, ít gây biến dạng. Đây là một lựa chọn hợp lý cho những sản phẩm đòi hỏi chất lượng cao. Đường cong làm nguội với nhiệt độ tôi 1030oC của thép SKD11 được thể hiện trên hình 1.5 dưới đây:

Hình 1.5. Đường cong làm nguội liên tục thép SKD11

Thời gian giữ nhiệt ở nhiệt độ austenit hóa ảnh hưởng tới khả năng hòa tan cacbon và các nguyên tố hợp kim vào austenit từ đó quyết định tới độ cứng của mactenxit sau tôi. Ngoài ra với các chi tiết lớn, thời gian giữ nhiệt này quyết định tới độ đồng đều của lõi và bề mặt như hình 1.6 dưới đây:

Hình 1.6. Quá trình tôi thép dụng cụ (CCT graph)

Với các chi tiết chính xác cao như dưỡng kiểm cần chú ý tới thay đổi kích thước của dưỡng kiểm trong quá trình tôi nói riêng và xử lý nhiệt nói chung. Theo nghiên cứu của tác giả Dan Herring với mẫu khối lập phương cạnh 80 mm, kích thước tăng lên theo một chiều khoảng 0.08% và bị co theo hai chiều (chiều rộng 0.08%, chiều dày 0.9%) [11].

1.2.2.2.Hóa già và gia công lạnh

Thép sau tôi có độ cứng cao (khoảng 60 HRC) có tổ chức chủ yếu là pha mactenxit cứng, không ổn định. Do đó để ổn định kích thước của dưỡng kiểm cần thực hiện nguyên công hóa già. Đối với dưỡng kiểm sau khi tôi, thép được hóa già (ram thấp) ở nhiệt độ nhỏ hơn 180oC. Ở nhiệt độ hóa già, thép giữ độ cứng cao sau tôi và tổ chức được ổn định hơn, dẫn đến ổn định về kích thước của dưỡng kiểm. Ngoài ra hóa già có tác dụng khử bỏ hoàn toàn ứng suất dư sau tôi, gia công lạnh trong chi tiết dưỡng kiểm.

Gia công lạnh là một phương pháp hiệu quả để chế tạo dưỡng kiểm vì ngoài khả năng tăng tính ổn định kích thước còn có tác dụng quan trọng là khả năng ổn định kích thước. Thông thường đối với thép hợp kim cao hoặc thép thấm cacbon, gia công lạnh được thực hiện trong khoảng nhiệt độ từ -70 oC đến -120 oC, để chuyến biến austenit dư sang mactenxit. Bảng 1.3 dưới đây mô tả thông số và mục đích của các dạng gia công lạnh chính, hình 1.7 mô tả ảnh hưởng tổng hợp của nhiệt độ tôi, nhiệt độ ram và gia công lạnh đến độ cứng thép SKD11.

Bảng 1.3. Các vùng gia công lạnh và ứng dụng đối với thép dụng cụ

| Công nghệ | Mô tả | Thông số | Mục đích |

| Gia công lạnh thông thường | Austenit dư tiếp tục chuyển biến thành mactenxit | -20 oC đến -79 oC | -Lượng austenit dư sau tôi chuyển biến tiếp thành mactenixit |

| Gia công lạnh | Hoàn thành chuyển biến của pha mactenxit | -80 oC đến -120 oC

Giữ 1 giờ/3cm mặt cắt |

– Chuyển biến austenit dư thành mactenxit

-Tăng độ cứng – Ổn định kích thước |

| Gia công lạnh sâu | Tạo ra những hạt cacbit nhỏ mịn, cải thiện tính chống mài mòn | -135 oC trở xuống giữ trong 24 giờ hoặc dài hơn | -Tăng khả năng chịu mài mòn |

Hình 1.7. Đường cong ram với nhiệt độ tôi khác nhau.

Trong đề tài chúng tôi lựa chọn nhiệt độ hóa già 150 oC và hai nhiệt độ gia công lạnh -80 oC và -160 oC để nghiên cứu và chế tạo dưỡng kiểm.

1.3. Tổng quan về gia công cơ khí chế tạo dưỡng kiểm

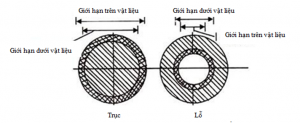

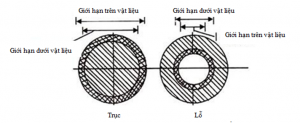

1.3.1. Nguyên tắc thiết kế dưỡng kiểm- Định lý Taylor

Đầu GO của dưỡng kiểm kiểm tra điều kiện biên trên (Maximun metal condition). Đầu NOT GO kiểm tra điều kiện biên dưới (Minimum metal condition).

Hình 1.8. Giới hạn trên và dưới vật liệu theo quy tắc Taylor

Khi đo kích thước lỗ thì đầu GO nên có dạng tròn để đo đường kính còn đầu NO-GO chỉ cần đo chiều dài nên có dạng thanh.

Hình 1.8. Dưỡng kiểm Go và No-Go cho lỗ (Qui tắc Taylor)

1.3.2. Nghiên cứu chế tạo chính xác và đo kiểm kích thước dưỡng kiểm

1.3.2.1. Phân tích khó khăn và giải pháp gia công

Đối với gia công dưỡng kiểm nguyên công quan trọng nhất và ảnh hưởng đến chất lượng sản phẩm cuối cùng là nguyên công gia công tinh đạt kích thước. Kích thước mục tiêu khi cắt dây hoặc mài tinh được lựa chọn bằng giá trị trung bình cận trên và cận dưới của dưỡng kiểm.

Để gia công chính xác các kích thước này có những khó khăn như:

– Sai số thiết bị cắt: theo catalog máy tiện tinh (sai số 5 mm), máy cắt dây (sai số 5

mm), máy mài tinh (sai số 5 mm). Ngoài ra, sai số thực tế của các thiết bị này có thể lớn hơn.

– Độ cứng của phôi sau xử lý nhiệt rất cao từ 60-65 HRC

– Trong quá trình gia công tinh không thể đo kiểm, điều chỉnh. Dưỡng khi đưa lên máy không thể gá lại, tháo khỏi máy.

– Vật liệu bị giãn nở vì nhiệt độ trong quá trình gia công

– Sai số do dụng cụ đo kiểm: máy đo chính xác nhất sử dụng trong đề tài 1,8 + 4 L/1000 μm

Sai số khi gia công còn do nhiều nguyên nhân khác nhau như rung động trong quá trình gia công, mòn dao, sai số do gá kẹp, độ cứng vững của gá…

Như vậy có rất nhiều nguyên nhân gây sai số trong quá trình gia công, để loại bỏ và khắc phục những khó khăn này chúng tôi đã đề ra những giải pháp sau:

– Cố định kích thước phòng máy trong quá trình gia công, thường lựa chọn nhiệt độ khoảng 20-25 oC;

– Tiến hành tinh chỉnh sai lệch kích thước gia công của thiết bị. Sau khi cắt xong sử dụng máy đo chính xác CMM để xác định sai lệch kích thước của dụng cụ đo với kích thước mục tiêu. Tiến hành cài đặt chương trình gia công cho máy theo sai số thu được.

Các chi tiết Dưỡng kiểm, Vòng kiểm đòi hỏi các bước nghiên cứu, chọn nguyên vật liệu, thiết kế, lập trình gia công, tạo phôi, gia công thô, gia công tinh, đo kiểm chính xác đến micromet, nhiệt luyện với các yêu cầu đặc biệt, … , tất cả các công việc này đều có thể thực hiện được tại Viện Công nghệ. Công đoạn thử nghiệm cần đến cần đến sự hỗ trợ của đơn vị phối hợp với rất nhiều năm kinh nghiệm, đã đáp ứng được các yêu cầu khắt khe về kỹ thuật của đối tác Nhật Bản, các đơn vị này đã nhiều năm hợp tác thành công với Viện Công nghệ trong nghiên cứu khoa học và chế tạo các sản phẩm khuôn chính xác dùng trong công nghiệp sản xuất phụ tùng. …

1.3.2.2. Quy trình nghiên cứu, chế tạo cơ khí

Thực hiện quy trình nghiên cứu cơ khí gồm 7 bước sau:

– Bước 1: Lựa chọn thiết bị gia công và đo kiểm

Lựa chọn thiết bị phù hợp đáp ứng quá trình gia công cơ khí đạt độ chính xác cao

– Bước 2: Phân tích quy trình gia công cơ khí tổng quát cho từng loại dưỡng kiểm

Từ hình dáng và kích thước bản vẽ, chúng tôi nhận thấy với dưỡng Ø162 thực hiện các bước gia công sau:

- Gia công trước nhiệt luyện.

* Phay thô

* Phay bán tinh

- Gia công sau nhiệt luyện

* Cắt dây biên dạng

Đối với dưỡng kiểm lỗ Ø27 chúng tôi thực hiện những bước gia công sau:

- Gia công trước nhiệt luyện.

* Tiện thô

* Tiện bán tinh

- Gia công sau nhiệt luyện

* Mài tinh

Trong bước này chúng tôi tiến hành xác định lượng dư, chọn dao…cho quá trình gia công

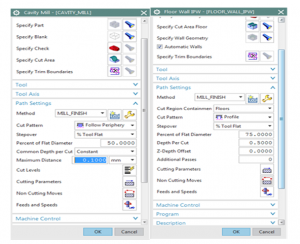

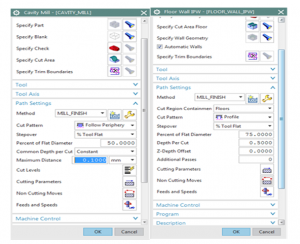

– Bước 3: Thiết kế chương trình gia công các dưỡng kiểm CAM bằng phần mền CREO

Lựa chọn thông số gia công để thiết kế chương trình CAM chạy trên các máy gia công chính xác được chọn.

– Bước 4: Tiến hành gia công thử trên phôi mẫu

Phôi mẫu được lựa chọn cùng vật liệu với cùng chế độ gia công dưỡng kiểm, được chế tạo dựa trên quy trình thiết kế CAM.

Tiến hành điều chỉnh máy gia công tinh: Lựa chọn nhiệt độ gia công chuẩn (25oC) cho máy cắt dây tinh và máy mài. Sau khi gia công trên mẫu đo bằng máy đo chính xác 3D để xác định kích thước thực của dưỡng (trong điều kiện nhiệt độ đo 25 oC). Từ đó xác định kích thước cài đặt sửa đổi cho máy mài hay bù dây (cắt dây) để đạt kích thước chính xác.

Lặp lại quá trình thử trên mẫu (5 mẫu cho mo mỗi loại dưỡng kiểm), để lấy giá trị trung bình điều chỉnh

– Bước 6: Hoàn thiện chương trình CAM dựa trên thông số hiệu chỉnh

– Bước 7: Tiến hành chế tạo dưỡng kiểm theo các quy trình xử lý nhiệt

Tổng kết chương 1:

– Trong sản xuất cơ khí chính xác cao hiện nay, nhu cầu chế tạo dưỡng kiểm đơn chiếc đang tăng lên.

– Trên thế giới cũng như ở nước ta, các quy trình chế tạo dưỡng kiểm không được phổ biến, thường là các bí mật công nghệ. Các công trình công bố chủ yếu liên quan tới vật liệu. Ở Việt Nam, những đơn vị chế tạo dưỡng kiểm có độ chính xác chưa nhiều và chủ yếu sử dụng công nghệ cũ (không có nghiên cứu gia công lạnh). Do đó để hoàn thành nhiệm vụ đăng kí trong đề tài cần có những nghiên cứu về vật liệu cũng như gia công.

– Định hướng nghiên cứu về vật liệu:

+ Tổ chức thép sau tôi gồm chủ yếu mactenxit tôi và austenit dư sẽ quyết định tới cơ tính của các quá trình xử lý nhiệt tiếp theo. Do đó cần nghiên cứu những thông số chính ảnh hưởng tới austenit dư là nhiệt độ tôi, thời gian giữ nhiệt.

+ Nguyên công hóa già hay ram thấp có tác dụng biến đổi mactenixit tôi thành mactenxit hóa già ổn định mạng tinh thể theo nhiệt độ. Nhiệt độ hóa già được lựa chọn cố định là 150 oC, nhưng cần nghiên cứu ảnh hưởng của thời gian giữ nhiệt tới khả năng ổn định kích thước. Dự định nghiên cứu thời gian hóa già 12, 24, 48 và 72 giờ.

+ Gia công lạnh có vai trò quan trọng trong việc ổn định kích thước của dưỡng kiểm, do hạ nhiệt độ tôi xuống gần hoặc thấp hơn điểm Mf nên có tác dụng giảm austenit dư. Pha austenit dư mềm hơn pha mactenxit nên có tác dụng tăng độ cứng (khả năng chịu mài mòn). Nhưng tác dụng quan trọng hơn là khả năng ổn định kích thước do austnit dư dễ chuyển biến ở nhiệt độ lớn hơn 25 oC. Do đó khi giảm tối đa austenit dư ngoài có tác dụng ổn định kích thước theo nhiệt độ (trong đề tài đề cập tới), còn có tác dụng ổn định theo thời gian. Dự định khảo sát ảnh hưởng của nhiệt độ gia công lạnh và thời gian gia công tới thành phần austenit dư, độ cứng.

+ Đề xuất ba chế độ xử lý nhiệt, chế độ 1 (tôi +hóa già) và chế độ 2 (tôi +gia công lạnh -80 oC + hóa già) và chế độ 3 (tôi + gia công lạnh sâu -160 oC + hóa già).

– Định hướng nghiên cứu cơ khí:

+ Cần có biện pháp gia công phù hợp để đạt được chính xác kích thước gia công, ổn định trong sản xuất.

+ Hoàn thiện các nghiên cứu trên bộ sản phẩm dưỡng kiểm trục, dưỡng kiểm lỗ của đề tài.

CHƯƠNG II. THIẾT BỊ VÀ PHƯƠNG PHÁP NGHIÊN CỨU

Để thực hiện được những định hướng nghiên cứu trong chương 1 và chế tạo dưỡng kiểm trong chương 4, đòi hỏi phải có trang thiết bị (chế tạo, đo kiểm) phù hợp. Phương pháp nghiên cứu đánh giá chính xác, phù hợp đối với các chỉ tiêu cần nghiên cứu đánh giá. Trong chương này chúng tôi xin trình bày phương pháp nghiên cứu trong mục 2.1 và thiết bị nghiên cứu trong mục 2.2.

2.1. Phương pháp nghiên cứu

2.1.1. Lược đồ nghiên cứu trong đề tài

Lược đồ nghiên cứu chính trong đề tài được trình bày như hình 2.1 dưới đây :

Hình 2.1. Lược đồ nghiên cứu công nghệ và chế tạo

2.1.2. Phương pháp xác định thành phần austenit dư sau xử lý nhiệt

Để xác định thành phần austenite dư trong thép sau tôi và gia công lạnh, có ba phương pháp chính:

– Phương pháp nhiễm xạ tia X: Phương pháp được Tamaru và Sekito đề ra năm 1931 và ứng dụng cho tới những năm 1950. Tuy nhiên, độ chính xác của phương pháp không cao do để ghi vạch nhiễu xạ sử dụng phim để ghi. Sau này Kostimen và Marburger đã sử dụng đầu đo ghi phổ đã tăng độ chính xác của phương pháp.

– Phương pháp cảm ứng từ: Nguyên lý chung của phương pháp dựa trên sự tổn thất từ trường (so với ban đầu) do các pha không nhiễm từ trong mẫu.

– Phương pháp quan sát tế vi tẩm thực màu: Phương pháp này sử dụng trong nội dung nghiên cứu của đề tài. Thứ tự thực hiện phương pháp như sau:

+ Bước 1: Chuẩn bị mẫu mài bóng đến giấy 1500 trở nên

+ Bước 2: Tẩm thực dung dịch D0 (HCl+ axit priric) lên pha mactenxit và tổng pha cacbit + austenite dư

+ Bước 3: Chụp ảnh 5 vùng mẫu và dùng phần xử lý ảnh Imagel Pro Annalyzer để xác định phần trăm mactenxit , tổng phần trăm cacbit+ austenit dư như hình 2.2 dưới đây :

Hình 2.2. Hình ảnh mô tả xác định thành phần mactenxit (%) và tổng thành phần cacbit + austenite dư (%)

Thành phần phần trăm (cacbit + austenite dư) được lấy trung bình từ 5 vị trí (phân tích trên 5 ảnh).

+Bước 4: Đánh bóng lại và tẩm thực dung dịch D1 (NaOH+ K3FeN6) xác định % cacbit

+Bước 5: Chụp ảnh 5 vùng mẫu và dùng phần xử lý ảnh Imagel Pro Annalyzer để xác định phần trăm mactenxit, tổng phần trăm cacbit+ mactenxit dư như hình 2.3 dưới đây :

Hình 2.3. Hình ảnh mô tả xác định thành phần cacbit (%) và % nền

Thành phần (%) cacbit được lấy trung bình từ kết quả phân tích trên 5 vị trí (5 ảnh) chụp tế vi.

+ Bước 6: Xác định phần % astenit dư= % tổng (Austenit dư + cacbit) – % Cacbit

Tổ chức sau nhiệt luyện của chúng tôi khá đồng đều (% pha phân tích không khác nhau lớn giữa các ảnh), do đó hạn chế sai số trong phương pháp phân tích này. Hiện nay sai số của phương pháp của chúng tôi từ (1-5) %, nhưng đây là phương pháp phân tích austenite dư có thể sử dụng ở Việt Nam hiện nay.

2.1.3. Phương pháp đo kiểm kích thước dưỡng kiểm

Trong đề tài này chúng tôi thực hiện đo kích thước của dưỡng kiểm có độ chính xác cao, do đó công việc đo đạc kích thước đóng vai trò quan trọng. Trong đề tài này chúng tôi thực hiện nhiều thí nghiệm đo kiểm phục vụ mục đích khác nhau. Mỗi kích thước đo tại Viện công nghệ được thực hiện 3 lần, sau đó lấy giá trị trung bình.

2.1.3.1. Lựa chọn kích thước đo kiểm nghiên cứu

Trong đề tài này chúng tôi thực hiện nghiên cứu hai loại dưỡng kiểm (lỗ, trục) với rất nhiều kích thước cần đo kiểm. Nhưng mỗi dưỡng có một kích thước yêu cầu độ chính xác nhất, và là kích thước làm việc của dưỡng kiểm. Do đó chúng tôi lựa chọn những kích thước này để nghiên cứu sự thay đổi kích thước trong nhiệt luyện dưỡng, thí nghiệm kiểm tra ổn định kích thước.

Bảng 2.1 liệt kê kích thước nghiên cứu đối với các dưỡng kiểm

Bảng 2.1. Bảng lựa chọn kích thước nghiên cứu

| Dưỡng kiểm | Kích thước danh nghĩa

(mm) |

Giới hạn trên

(mm) |

Giới hạn dưới

(mm) |

Kí hiệu |

| Ø162-No Go | 161.980 | 161.975 | D1 | |

| Ø162- Go | 162.005 | 162.000 | D2 | |

| Ø27-Go (Đầu Go) | 26.904 | 26,909 | D3 | |

| Ø27-No Go (Đầu No-Go) | 27.200 | 27.195 | D4 |

Như vậy kích thước đo thực tế phải nằm trong giới hạn trên và giới hạn dưới thì mới đạt yêu cầu thiết kế.

2.1.3.2. Phương pháp xác định kích thước dưỡng kiểm

Để đo biến đổi kích thước (xác định ổn định kích thước) của dưỡng kiểm theo nhiệt độ chúng tôi sử dụng Máy đo kích thước ba chiều FUSION 9106. Với sai số chỉ báo tối đa cho phép: 1,8 + 4 L/1000 μm. Mỗi kích thước đo trên máy của Viện công nghệ được thực hiện 3 lần, lấy giá trị trung bình. Trong đề tài còn sử dụng 2 máy đo 3D khác là máy kiểm tra sản phẩm của công ty Disoco và đơn vị độc lập.

Những bước đo chính dưới đây:

Bước 1. Chuẩn kim: Đầu tiên chọn kim phụ thuộc vào đường kính của vật cần đo. Đối với hai loại dưỡng dùng kim Ø8, kim có đường kính càng lớn thì độ chính xác cho phép đo được tăng do tăng diện tích tiếp xúc. Sau đó chuẩn kim bằng cách chạm vào quả cầu (mẫu chuẩn).

Bước 3. Chuẩn bị đo

– Đặt dưỡng lên gá máy

– Điều khiển bằng tay cho đầu dò chạm lấy 4 điểm trên mặt phẳng chính để xác định mặt phẳng chuẩn, trục chuẩn và gốc chuẩn cho máy. Sau đó tiếp tục lấy các điểm ở biên. Khi đó máy sẽ dựng được hình 3D của mặt tròn và đo được các giá trị kích thước. Có thể cho can nhiệt tiếp xúc để đo nhiệt độ mẫu.

– Nhập các thông số giá trị cần đo của dưỡng (đơn vị, dung sai). Nếu kích thước đo thực tế không đúng với điều kiện nhập vào thì máy sẽ báo lại bằng màu đỏ. Ngược lại nếu kích thước đo được nằm trong giới hạn kích thước máy báo màu xanh.

Bước 4. Thực hiện phép đo

– Chạy máy để cho máy tự động lặp lại quá trình đo và đối chiếu kết quả. Máy có thể chạy các chế độ khác nhau để đo đường kính mặt tròn như lấy 4 điểm, lấy 12 điểm hoặc scan xung quanh. Ngoài ra để đo Ø27 có thể dùng scan (rà trên mẫu).

– Với mỗi lần đo máy sẽ xác định kích thước cần đo và nhiệt độ tại thời điểm tương ứng.

Để đo độ giãn nở nhiệt (xác định ổn định kích thước), chúng tôi sử dụng thiết bị gia nhiệt cho dưỡng, sau đó đo biến đổi kích thước D1-D4 trong khoảng nhiệt độ khảo sát (20-40 oC). Lý do chọn khoảng nhiệt độ này vì đây khoảng nhiệt độ làm việc chủ yếu của dưỡng kiểm. Ngoài ra, các máy đo chính xác 3D cũng khuyến cáo nhiệt độ đo tối đa là 40 oC. Để xác định chính xác nhiệt độ đo ngoài nhiệt độ hiển thị do can nhiệt của máy đo tiếp xúc với dưỡng chúng tôi còn sử dụng máy đo nhiệt độ không tiếp xúc để kiểm tra nhiệt độ dưỡng kiểm liên tục trong quá trình đo kiểm.

Đo thay đổi kích thước trong quá trình nhiệt luyện

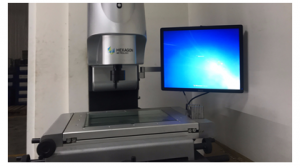

Trong thí nghiệm này lựa chọn dưỡng kiểm Ø162-No Go và gia công tinh ngay kích thước ban đầu. Thực hiện đo kích thước bằng máy đo 2D Optive Lite 3020, với các kích thước danh nghĩa trên bản vẽ gồm có: Ø164, Ø217 ±0.1, Ø168, 35, và D1

Đo độ cong vênh bằng máy mài phẳng để xác định độ cong vênh sau nhiệt luyện

2.2.Thiết bị thực hiện

2.2.1. Thiết bị nghiên cứu xử lý nhiệt

a.Lò tôi chân không

Hình 2.5. Lò tôi chân không đơn buồng Turbo2 Treater M

Thông số kỹ thuật chính:

– Phần mềm điều khiển: Vacu-Prof 4.1

– Nhiệt độ làm việc cao nhất: 1350oC

– Áp suất khí tôi lớn nhất: 12 MPa

– Độ chân không khi nung: <10 Pa

– Khối lượng một mẻ tôi tối đa: 800 kg

b.Lò ram

Hình 2.6. Hình ảnh lò điện trở thí nghiệm

Thông số chính:

– Nhiệt độ tối đa: 1200 oC

– Dây điện trở Cr-Ni

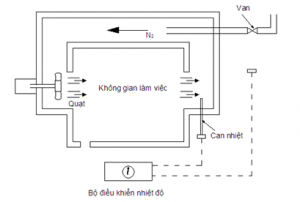

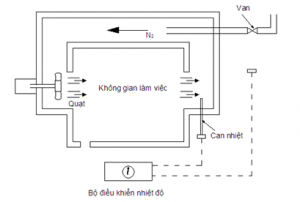

c.Thiết bị làm lạnh bằng nitơ lỏng

Trong đề tài này chúng tôi sử dụng thiết bị gia công lạnh bằng nitơ lỏng. Thiết bị tại Viện như hình 6, đây là sản phẩm đề tài cấp Bộ công thương năm 2016.

Hình 2.7. Thiết bị gia công lạnh của Viện công nghệ

Thông số kỹ thuật chính:

– Kích thước không gian làm việc: 400 x 400 x 600 (mm)

– Chất lành lạnh: Nitơ lỏng LN

– Nhiệt độ làm lạnh tối đa:-186oC

– Khối lượng 1 mẻ max: 300kg

– Động cơ quạt 0,55Kw, 940v/ph

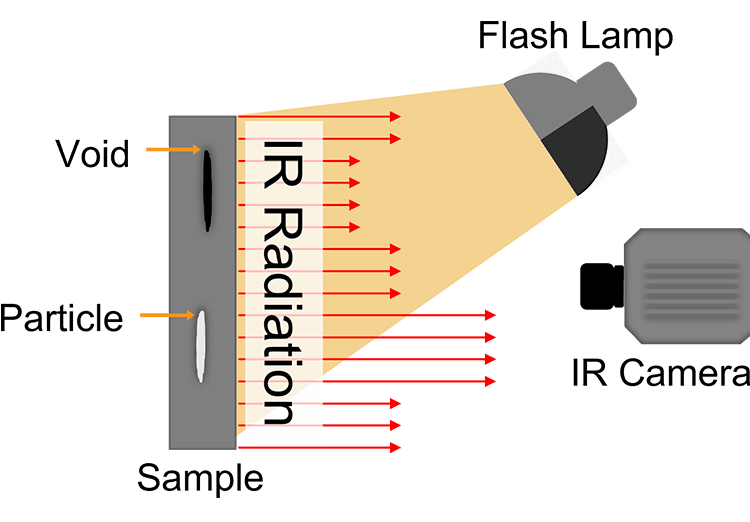

Nguyên lý làm việc của thiết bị theo nguyên tắc làm lạnh trực tiếp có nguyên lý như hình 7 dưới đây:

Hình 2.8. Sơ đồ nguyên lý thiết bị làm lạnh trực tiếp.

2.2.2. Thiết bị gia công cơ khí

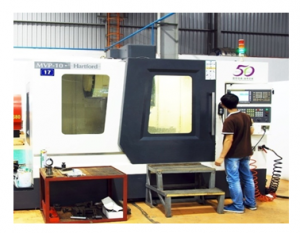

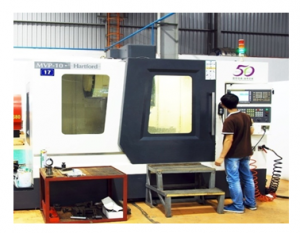

Để thực hiện đề tài chúng tôi đã chế tạo hai loại dưỡng kiểm tại trung tâm gia công khuôn mẫu (Viện Công Nghệ). Trung tâm được đầu tư và đưa vào sử dụng các loại máy CNC, tiện, cắt dây…có độ chính xác cao, đảm bảo khả năng chế tạo sản phẩm của đề tài

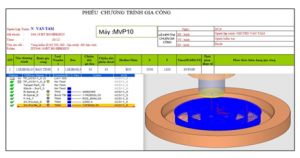

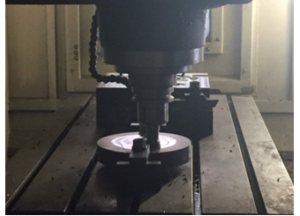

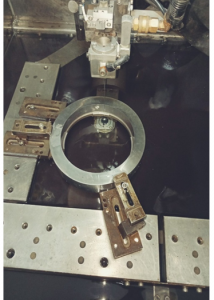

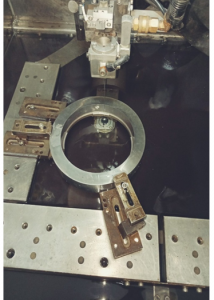

a,Trung tâm gia công 3 trục MVP 10

Sử dụng để gia công thô và tinh dưỡng kiểm lỗ Ø162 như hình 2.9 dưới đây:

Hình 2.9. Máy gia công 3 trục MVP10

-Trung tâm gia công 3 trục MVP 10 là thiết bị gia công hiện đại, chính xác, cấu hình máy phù hợp với nhiều loại sản phẩm khác nhau.

-Hành trình máy: X1050/Y530/Z630.

– Kích thước bàn máy: 1150×560 mm

– Khối lượng phôi lớn nhất: 700kg.

– Tốc độ trục chính lớn nhất: 20000 v/ph.

– Độ chính xác gia công 6 μm.

b, Máy tiện CNC Focus 220

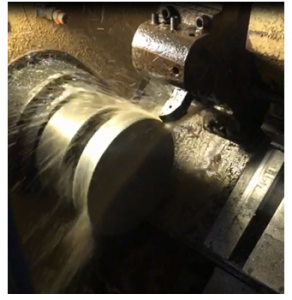

Sử dụng trong chuyên đề để gia công thô dưỡng Ø27 và Ø162 như hình 2.10 dưới đây:

Hình 2.10. Máy tiện CNC Focus 220

– Máy tiện CNC FOCUS 220 rất hiệu quả trong gia công các chi tiết khuôn mẫu dạng tròn xoay, có biên dạng phức tạp với sản lượng lớn.

– Đường kính gia công lớn nhất: 260mm.

– Chiều dài gia công lớn nhất: 408mm.

-Dung sai đường kính đạt đến 8-10 μm.

c, Máy mài phẳng PSG-C50100AHR

Ứng dụng trong chuyên đề: mài phẳng trước khi gia công thô, sau nhiệt luyện như hình 2.11

Hình 2.11. Máy mài phẳng PSG-C50100AHR

Hình 2.11. Máy mài phẳng PSG-C50100AHR

– Máy mài phẳng PSG-C50100AHR sử dụng để mài các mặt phẳng khuôn trong nguyên công gia công tạo chuẩn tinh hoặc các bề mặt lắp ghép khuôn chính xác.

– Kích thước gia công lớn nhất 1020x500x350.

– Độ song song của trục chính với bàn máy 0.02/300.

-Độ phẳng của bàn máy: 0.04/1000

d, Máy mài tròn ngoài GU32x100NC

Dùng để mài tinh đạt kích thước dưỡng kiểm lỗ Ø27

Hình 2.12. Máy mài tròn GU32x100NC

-Máy mài tròn ngoài GU-32x100NC được sử dụng rất hiệu quả cho các chi tiết tròn xoay và hình côn, tạo bề mặt có độ bóng cao sau nhiệt luyện.

– Kích thước phôi gia công L1000xD280.

-Khối lượng chi tiết lớn nhất 150kg.

-Độ chính xác điều chỉnh máy: 1μ

e,Máy cắt dây 3P

Hình 2.13. Máy cắt dây 30 P

Thông số chính:

– Dây cắt đồng đường kính 0.2 mm

– Tốc độ cắt: 0.3 mm/phút

– Sai số: 0.005 mm

2.2.3. Thiết bị phân tích và đo kiểm

a,Máy quang phổ phát phát xạ nguyên tử

Hình 2.14. Máy quang phổ phát xạ nguyên tử ARL3460

– Nền phân tích: Sắt

– Các hệ thép phân tích: thép hợp kim thấp, thép Cr-Ni, thép Cr, thép gió, gang.

– Phân tích các nguyên tố: C, Si, P, S, Cu, Cr, Mn, W, Mo, Ni, V, N

b,Máy đo độ cứng thô đại

Ứng dụng: Đo độ cứng sản phẩm trước và sau gia công thô, gia công tinh

Hình 2.15. Máy đo độ cứng HRC

Thông số chính:

– Dải đo độ cứng tiêu chuẩn: HRA (20÷88), HRB (20÷100), HRC (20÷70)

– Sai số: 0.5 HRC

– Chiều cao mẫu tối đa: 170 mm

– Tải trọng thứ cấp: 98 N (10 kg)

– Tải trọng tối đa: 1471 N (150 kg)

– Đầu đo: Ø1.588 mm

c,Thiết bị đo chính xác 3 D

Ứng dụng: Kiểm tra kích thước sau gia công của dưỡng kiểm

Hình 2.16. Máy đo kích thước ba chiều FUSION 9106

– Thiết bị đo CMM TOKYO SEIMITSU XYZAX SVA FUSION 9106 là thiết bị đo tọa độ 3 chiều, phục vụ công tác khảo sát, lấy mẫu sản phẩm và kiểm tra chất lượng sau gia công, thiết bị có độ chính xác cao, được nhập khẩu từ Nhật Bản.

– Phạm vi đo: X850/Y1000/Z600.

– Kích thước bàn máy: 1810×1000.

– Khối lượng phôi lớn nhất: 1000kg.

– Độ phân giải thước đo: 0,01 μm.

– Đầu đo: Active scanning Technology

– Độ chính xác phép đo: 1.8+4L/1000μm.

d,Máy đo 2D

Máy đo kiểm tra 2D được sử dụng kiểm tra kích thước dưỡng kiểm đối với mẫu nghiên cứu.

Hình 2.17.Máy đo kích thước Optive Lite 3020

– Phạm vi đo: X300/Y200/Z200.

-Khối lượng tối đa: 20 kg

-Độ chính xác theo trục xy: 3+ L/150 mm

– Độ chính xác theo trục z: 4.5 + L/150 mm

– Nhiệt độ làm việc: 20 ±2 oC

– Khoảng cách làm việc: 60 mm

– Độ phân giải: 0.05 mm

e. Kính hiển vi quang học Axiovert 25A

Hình 2.18 Kính hiển vi quang học Axiovert 25A

Tổ chức tế vi được quan sát trên kính hiển vi quang học Axiovert 25A của hang Carl Zeiss của CHLB Đức (hình 2.18) với độ phóng đại 50x, 100x, 500x.

Tổng kết chương 2:

– Đề ra sơ đồ nghiên cứu trên mẫu và chế tạo dưỡng kiểm dựa trên thiết bị chế tạo và đo kiểm hiện có

– Trình bày phương pháp xác định thành phần austenit dư trong đề tài, đây là phương pháp hiện nay được xử dụng chủ yêu trong nghiên cứu Vật liệu ở Việt Nam. Thí nghiệm được cán bộ phòng thí nghiệm bộ môn Nhiệt luyện – Khoa khoa học và công nghệ – Đại học Bách khoa Hà Nội thực hiện

– Trinh bày phương pháp đo chính xác kích thước trong điều kiện ổn định nhiệt và gia nhiệt, dùng máy đo 3D độ chính xác cao.

– Lựa chọn kích thước chính cho nghiên cứu và kiểm tra, kí hiệu D1-D4

CHƯƠNG III. THỰC NGHIỆM NGHIÊN CỨU LỰA CHỌN CHẾ ĐỘ CÔNG NGHỆ

Trong chương này, tại mục 3.1 trình bày nghiên cứu chế độ xử lý nhiệt cho thép SKD11, mục 3.2 nghiên cứu gia công cơ khí. Mục tiêu của chương là lựa chọn chế độ gia công chế tạo bộ dưỡng kiểm cho chương 4.

3.1. Nghiên cứu ảnh hưởng chế độ xử lý nhiệt

3.1.1. Phân tích thành phần và tổ chức mác thép ở trạng thái cung cấp

Mẫu có kích thước Ø32×20 mm được cắt từ phối thép chế tạo dưỡng kiểm có kết quả phân tích thành phần hóa học bằng máy quang phổ phát xạ cho trong bảng 3.1 dưới đây:

Bảng 3.1. Thành phần hóa học của mác thép SKD11 nghiên cứu

| Nguyên tố | C | Cr | Si | Mn | Mo | V | Ni | P | S |

| Hàm lượng (%) | 1.51 | 12.07 | 0.29 | 0.31 | 0.94 | 0.19 | 0.21 | 0.026 | 0.0009 |

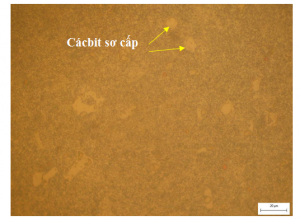

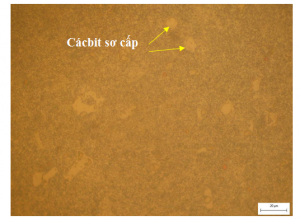

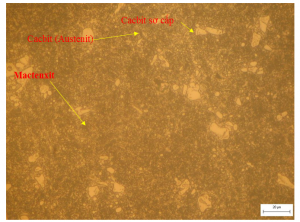

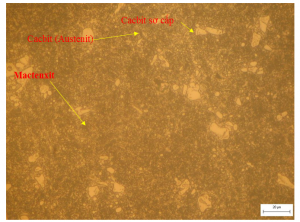

Kết quả phân tích tổ chức tế vi của thép trước tôi như hình 3.1, tổ chức của thép gồm cacbit sơ cấp thô (M7C3), cacbit (Fe,Cr)3C chưa hòa tan hoàn toàn và cácbit thứ cấp nhỏ mịn phân bố trên nền peclit. Mẫu ở trạng thái ủ có hàm lượng cacbit khoảng 16%.

Hình 3.1. Ảnh tổ chức mẫu sau ủ, độ phóng đại 500 lần

Kết quả đo độ cứng các mẫu trước khi tôi như trong bảng 3.2, giá trị độ cứng thép trung bình khoảng 200 HB, đây là giá trị phù hợp với thép sau ủ.

Bảng 3.2. Kết quả đo độ cứng và kích thước mẫu trước tôi

| Mẫu | Độ cứng (HB) | ||

| Lần 1 | Lần 2 | Trung bình | |

| M1 | 198 | 206 | 202 |

| M2 | 202 | 205 | 203 |

| M3 | 208 | 210 | 209 |

3.1.2.Quá trình tôi

Quy trình tôi tổng quát được trình bày như hình 25 dưới đây

Hình 3.2. Quy trình tôi tổng quát

a,Ảnh hưởng của nhiệt độ tôi

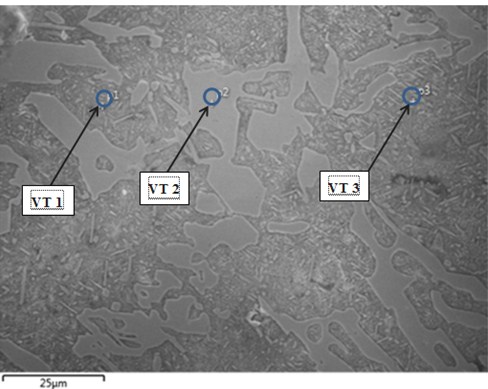

Mẫu nhiệt luyện có kích thước Ø32×20 mm được cắt từ phôi chế tạo dưỡng kiểm. Để khảo sát ảnh hưởng của nhiệt độ (980, 1030 và 1080 oC) cố định thời gian giữ Tt= 90 phút. Tổ chức thép sau tôi gồm mactenxit, cacbit M7C3, Fe3C, austenit dư như hình 3.3 và hình 3.9 (phân tích XRD các mẫu sau xử lý nhiệt). Thành phần austenit dư được tính trung bình trên 5 ảnh phân tích. Độ chính xác của phương pháp phụ thuộc nhiều vào người phân tích hạn chế sai số trong phép đo.

Hình 3.3. Tổ chức thép SKD11 sau tôi tẩm thực lên mactenxit

Kết quả xác định thành phần austenit mẫu thép sau tôi trình bày như bảng 3.3 dưới đây:

Bảng 3.3.Thành phần austenit dư các mẫu sau tôi

| Mẫu | Cacbit + Austenit dư (%)

(1) |

Cacbit (%)

(2) |

Austenit dư (%)

(3)=(1)-(2) |

| M980 | 30.86 | 25.47 | 5.39 |

| M1030 | 22.15 | 12.76 | 9.39 |

| M1080 | 28.97 | 12.87 | 16.10 |

Do thép SKD11 thuộc họ lêđêburit với hàm lượng nguyên tố hợp kim cao nên trong tổ chức của thép tồn tại nhiều loại cacbit. Khi tăng nhiệt độ tôi từ 980 oC đến 1080 oC hàm lượng austenit dư tăng từ 5.39% lên 16.10%. Điều này có thể giải thích là khi tăng nhiệt độ austenit hóa, cacbit (chủ yếu là Cr) hòa tan vào austenit càng nhiều, làm nồng độ cacbon và các nguyên tố hợp kim trong austenit tăng lên, dẫn đến tính ổn định của austenit tăng và hạ thấp điểm Mf của thép khi tôi. Do vậy làm tăng hàm lượng austenit dư sau tôi.

Quan hệ với độ cứng: Khi tăng nhiệt độ từ 980 oC lên 1030 oC độ cứng sau tôi tăng mặc dù lượng austenit dư tăng. Lý do ở nhiệt độ thấp (980 oC) lượng cacbit hòa tan vào austenit dư ít, do đó độ cứng mactenxit sau tôi không cao. Nhưng khi tăng đến nhiệt độ 1080 oC, độ cứng giảm do hàm lượng austenit dư lớn làm giảm độ cứng tổng thể của thép sau tôi.

Bảng 3.4. Kết quả đo độ cứng mẫu sau tôi

| M980 | M1030 | M1080 | |||

| Bề mặt (HRC) | Bề mặt (HRC) | Bề mặt (HRC) | Lõi (HRC) | Bề mặt (HRC) | Lõi (HRC) |

| 59 | 57.5 | 64 | 63 | 58.5 | 58 |

Từ kết quả phân tích thành phần austenit dư và độ cứng sau tôi, chúng tôi lựa chọn nhiệt độ tôi 1030 oC làm nhiệt độ tôi chi tiết dưỡng kiểm trong đề tài. Nhiệt độ tôi này cũng phù hợp với quy trình nhiệt luyện chân không tại Viện Công Nghệ hiện nay thường áp dụng cho mác thép SKD11.

b,Ảnh hưởng của thời gian giữ nhiệt tại nhiệt độ austenit hóa

Khảo sát ảnh hưởng của thời gian giữ nhiệt được thực hiện ở nhiệt độ tôi 1030 oC và cố định các thông số khác trong quá trình tôi. Thay đổi nhiệt độ giữ nhiệt ở 60 phút và 120 phút để khảo sát ảnh hưởng của thời gian giữ nhiệt. Sau khi khảo sát nhiệt độ tôi, nên mẫu sau tôi từ phần này chúng tôi kí hiệu T1030/x với x là thời gian austenit hóa (giờ).

Giá trị độ cứng được lấy trung bình trên 3 mẫu, mỗi mẫu được đo như trình bày trong bảng 3.5 dưới đây.

Bảng 3.5. Ảnh hưởng thời gian giữ nhiệt đến độ cứng mẫu thép SKD11 sau tôi

| Mẫu | Mẫu 1 | Mẫu 2 | Mẫu 3 | |||

| Bề mặt | Lõi | Bề mặt | Lõi | Bề mặt | Lõi | |

| M1030/60 | 64.5 | 63 | 64 | 62.5 | 63.5 | 61 |

| M1030/150 | 62 | 61.5 | 62 | 62 | 63 | 62.5 |

Kết quả phân tích thành phần austenit dư được thể hiện qua bảng 3.6 dưới đây

Bảng 3.6. Kết quả phân tích thành phần austenit dư

| Mẫu | Cacbit + Austenit dư (%)

(1) |

Cacbit (%)

(2) |

Austenit dư (%)

(3)=(1)-(2) |

| M1030/60 | 18.12 | 9.21 | 8.91 |

| M1030/150 | 36.73 | 14.46 | 12.27 |

Từ bảng 3.5 và bảng 3.6 chúng tôi thấy, ảnh hưởng của thời gian giữ nhiệt đến thành phần austenit dư, độ cứng của thép sau tôi. Khi tăng thời gian giữ nhiệt không chỉ làm tăng thành phần austenit dư, mà còn làm giảm độ cứng và gây ra hiện tượng lớn hạt. Do đó thời gian giữ nhiệt được khuyến cáo đủ để thấu nhiệt chi tiết, không nên giữ quá dài. Như đã trình bày ở phần trên nếu tính theo kích thước, thời gian giữ nhiệt của hưỡng lỗ khoảng 60 phút, trong khi dưỡng trục khoảng 90 phút là phù hợp. Kết quả đo độ cứng sau tôi đều lớn hơn 60 HRC, đảm bảo yêu cầu thiết kế trong bản vẽ.

3.1.3. Nghiên cứu ảnh hưởng chế độ gia công lạnh

Mẫu gia công lạnh có kích thước tương tự mẫu khảo sát quá trình tôi. Mẫu sau gia công lạnh như hình 3.4 dươi đây:

Hình 3.4. Hình ảnh mẫu sau khi gia công lạnh

Mô tả quy trình thực nghiệm gia công lạnh:

– Bước 1: Bật công tắc động cơ quạt khuấy, mở van giữa buồng lạnh và đường ống

– Bước 2: Xả N2 lỏng vào buồng làm lạnh, nhiệt độ trong buồng sẽ giảm dần

– Bước 3: Khi đạt nhiệt độ âm cần khảo sát (-80 oC và -160 oC), duy trì N2 lỏng xả vào để giữ nhiệt độ

- Giai đoạn giữ nhiệt: theo dõi nhiệt độ của buồng lạnh và mẫu, đóng mở van xả áp để duy trì nhiệt độ yêu cầu

- Sau khi đạt thời gian giữ nhiệt, nâng dần nhiệt độ buồng lạnh từ nhiệt độ âm tới nhiệt độ thường

Đường cong nhiệt độ trên mẫu (Tim) và môi trường (Tf) như hình 16 dưới đây:

Hình 3.5. Đường nhiệt độ của buồng lạnh và mẫu Ø100×100 chế độ gia công lạnh (-80 oC)

Ảnh tổ chức của mẫu sau gia công lạnh như hình 15 và 16 dưới đây:

Hình 3.6. Ảnh tổ chức mẫu sau tôi 1030oC/90 phút + gia công lạnh -80oC/6 giờ

Tổ chức thép sau tôi, sau gia công lạnh và sau hóa già đều quan sát rõ ràng nền mactenxit và tổ chức cacbit, austenit dư. Đây là cơ sở của phương pháp tẩm thực màu, xác định austenit dư.

Kí hiệu mẫu gia công lạnh GCL (-80 oC)/y hoặc GCL (-160 oC)/y, trong đó y là thời gian gia công lạnh.

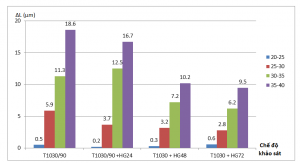

Ảnh hưởng của thời gian và nhiệt độ gia công lạnh tới thành phần austenit dư và độ cứng mẫu được trình bày như bảng 3.7 và hình 3.7 dưới đây

Bảng 3.7. Kết quả ảnh hưởng nhiệt độ gia công lạnh và thời gian giữ nhiệt tới độ cứng và thành phần austenit dư

| Trạng thái mẫu | T1030/60 + | GCL( -80 oC)/ | GCL( -160oC)/ | ||||||

| Thời gian

(giờ) |

0 | 0.5 | 2 | 4 | 6

|

0.5

|

2

|

4

|

6

|

| Độ cứng sau gia công lạnh (HRC) | 62 | 62 | 63 | 63.5 | 64 | 62.5 | 65 | 65 | 65 |

| Austenit dư (%) | 9.39 | 8.86 | 7.36 | 5.39 | 4.72 | 7.65 | 4.15 | 1.83 | 1.85 |

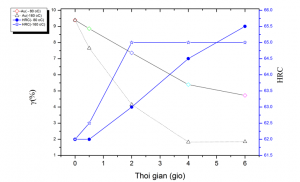

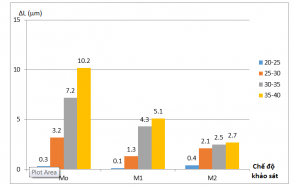

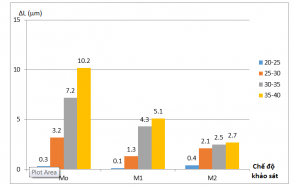

Hình 3.7. Ảnh hưởng của nhiệt độ và thời gian gia công lạnh tới độ cứng và thành phần austenit dư

Như vậy khi gia công lạnh độ cứng tăng, thành phần austenit giảm so với mẫu sau tôi do austenit chuyển biến thành mactenxit. Trong cùng một khoảng thời gian các mẫu gia công ở nhiệt độ lạnh sâu (-160 oC) thu được hiệu quả hơn gia công ở (-80 oC). Cụ thể sau 4 giờ, mẫu gia công lạnh sâu đã ổn định austenit khoảng 1.80%, mẫu lạnh (-80 oC) vẫn còn 5.39%. Thời gian gia công lạnh lâu sẽ tăng khả năng ổn định cho dưỡng kiểm, do đó chúng tôi lựa chọn hai chế độ gia công lạnh GCL (-80 oC)/6 và GCL (-160 oC)/6 để chế tạo dưỡng kiểm.

3.1.4. Ảnh hưởng thời gian hóa già đến khả năng ổn định kích thước dưỡng kiểm

Quá trình hóa già (ram thấp) không làm thay đổi tổ chức của thép sau tôi (gia công lạnh), mục đích của nguyên công hóa già là khử bỏ ứng suất dư và ổn định tổ chức thép sau tôi (hóa già) đảm bảo hạn chế sai số trong phép đo. Sau hóa già độ cứng đồng đều tại lõi và bề mặt, so với độ cứng sau tôi và gia công lạnh, độ cứng mẫu sau hóa già giảm 1-3 HRC.

Chúng tôi thực hiện trên một dưỡng kiểm, sau khi tôi đo tính ổn định kích thước, sau đó lần lượt tăng thời gian hóa già từ 12 giờ đến 72 giờ. Kí hiệu mẫu HGz, với z là thời gian giữ nhiệt.

Ảnh hưởng tổng hợp của chế độ gia công lạnh và hóa già đến khả năng ổn định kích thước như bảng 6. Nếu gọi ΔL = DT – D0 , với DT là kích thước D1 hoặc D2 tại khoảng nhiệt độ khảo sát, Do là kích thước D1 hoặc D2 tại điều kiện đo ở nhiệt độ cố định To= 23 oC, không gia nhiệt. DT là kích thước dưỡng kiểm tại khoảng nhiệt độ T khảo sát theo chế độ xử lý nhiệt nhất định.

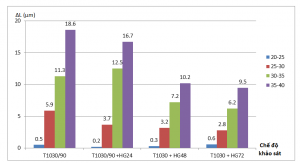

Ta có ảnh hưởng tổng hợp của chế độ gia công lạnh và hóa già được biểu diễn trong bảng 3.8 và đồ thị hình 3.8.

Bảng 3.8. Ảnh hưởng thời gian hóa già tới ổn định kích thước dưỡng kiểm

| Nhiệt độ đo (oC) | T1030/90 | T1030/90 +HG24 | T1030 + HG48 | T1030 + HG72 |

| D0T (mm) | D24T (mm) | D48T (mm) | D72T (mm) | |

| To | 162.0011 | 162.0017 | 162.0013 | 162.0011 |

| 20-25 | 162.0026 | 162.0030 | 162.0025 | 162.0025 |

| 25-30 | 162.0070 | 162.0074 | 162.0070 | 162.0037 |

| 30-35 | 162.0194 | 162.0142 | 162.0108 | 162.0043 |

| 35-40 | 162.0267 | 16.0184 | 162.0165 | 162.0058 |

Hình 3. 8.Ảnh hưởng của thời gian hóa già đến thay đổi kích thước của dưỡng kiểm

Từ đồ thị hình 3, chứng tỏ khi tăng thời gian hóa già nên, tính ổn định kích thước của dưỡng kiểm tăng lên rõ rệt, lý do pha mactenxit chiếm đa số trong tổ chức thép sau tôi đã được ổn định hóa thành pha mactenxit hóa già. Nhưng do hàm lượng austenit dư trong thép còn khá lớn (10%). do đó làm giảm khả năng ổn định kích thước của dưỡng. Cụ thể khi kéo dài thời gian hóa già lên 72 giờ thì khi trong khoảng nhiệt độ khảo sát (20-40 oC), kích thước dưỡng có thể thay đổi 9 mm. Do đó để tăng tính ổn định kích thước của dưỡng kiểm cần loại bỏ austenit triệt để hơn. Trong công trình nghiên cứu này chúng tôi đã dùng phương pháp gia công lạnh. Thời gian hóa già lựa chọn để chế tạo dưỡng kiểm là 48 giờ.

3.1.5. Lựa chọn chế độ xử lý nhiệt dưỡng kiểm

Lựa chọn ba chế độ xử lý nhiệt với kết quả độ cứng, cường độ chịu mài mòn và thành phần austenit dư như ở bảng 3.9. Khả năng chống mài mòn của thép phụ thuộc chủ yếu vào độ cứng và hàm lượng các pha cứng nằm phân tán trong nền. Kết quả xác định cường độ mòn bằng phương pháp Pin-on-disc cho thấy các mẫu sau hóa già bị mài mòn nhiều hơn các mẫu chỉ gia công lạnh, do với hàm lượng austenit tương đương nhau, độ cứng mẫu thép qua hóa già có giảm đi.

So với các mẫu xử lý lạnh ở nhiệt độ -80 oC, các mẫu xử lý lạnh ở -160 oC có cường độ mòn thấp hơn rất nhiều. Kết quả này phù hợp với nghiên cứu của Giáo sư D.N. Collins tại trường đại học Dublin đã tiến hành nghiên cứu để tìm hiểu các hiệu ứng xảy ra đối với thép dụng cụ khi xử lý gia công lạnh. Theo ông này, ngoài các hiệu ứng chuyển biến austenit dư thành mactenxit để tăng độ cứng, quá trình gia công lạnh sâu còn có ảnh hưởng đến mactenxit [6, 7].

Bảng 3.9. Kết quả đo độ cứng các mẫu sau hóa già

| Mẫu | Chế độ xử lý | Độ cứng (HRC) | Thành phần austenit dư (%) | Cường độ mài mòn

(10-11 g/N.mm) |

|

| Bề mặt | Lõi | ||||

| M0 | Bước 1: T1030/90

Bước 2: HG48 |

60 | 60 | 9.36 | 8.35 |

| M1 | Bước 1: T1030/90

Bước 2: GCL(-80 oC)/6 Bước 3: HG48 |

63 | 62 | 4.72 | 5.85 |

| M2 | Bước 1: T1030/90

Bước 2: GCL(-160 oC)/6 Bước 3: HG48 |

64 | 64 | 1.85 | 1.89 |

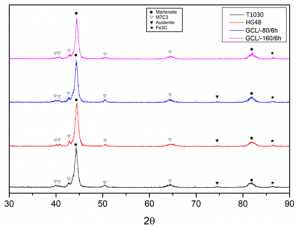

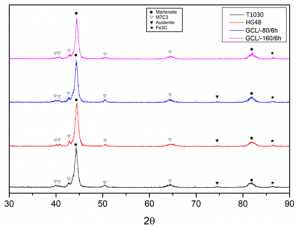

Chúng tôi đã tiến hành phân tích XRD đối với 4 mẫu trong đó mẫu M0 tương ứng mẫu HG48, mẫu M1 là mẫu GCL/-80/6h và M2 tương ứng GCL/-160/6h như hình 3.9 dưới đây:

Hình 3.9. Phân tích XRD các mẫu sau xử lý nhiệt

Kết quả phân tích cho thấy thành phần mẫu thép sau xử lý nhiệt chủ yếu là pha mactenxit có độ cứng cao, cabit dạng M7C3, và Fe3C. Với mẫu sau tôi, vẫn phát hiện pic austenite, nhưng mẫu sau gia công lạnh sâu không còn phát hiện được pic của pha này nữa. Trong nghiên cứu này chúng tôi lựa chọn các chế độ Mo, M1 và M2 để nghiên cứu chế tạo bộ sản phẩm. Sau đó khảo sát, lựa chọn bộ dưỡng kiểm phù hợp nhất đi khảo sát.

3.2. Nghiên cứu xây dựng qui trình gia công cơ khí

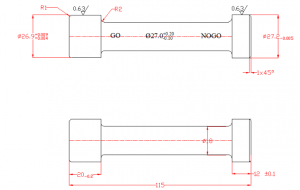

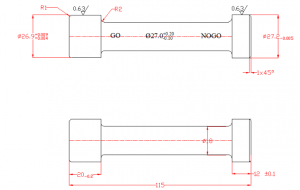

3.2.1.Bản vẽ chi tiết bộ dưỡng kiểm trục và lỗ

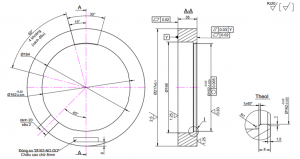

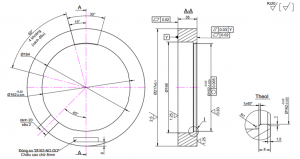

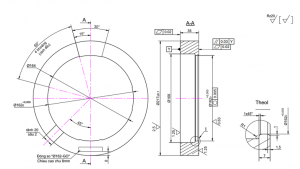

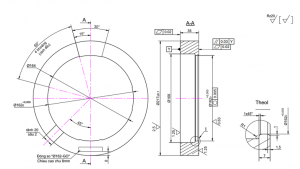

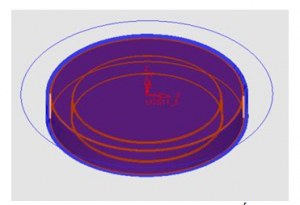

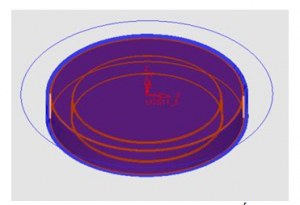

Bộ dưỡng kiểm trục và dưỡng kiểm lỗ có bản vẽ chi tiết như hình 3.10 và 3.11 và 3.12 dưới đây:

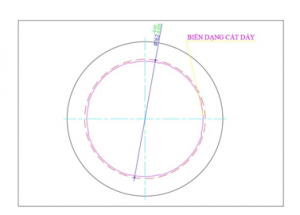

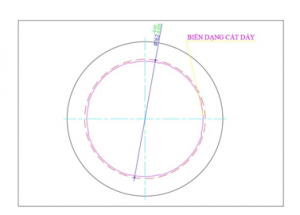

Hình 3.10. Bản vẽ dưỡng kiểm lỗ Ø27

Hình 3.10. Bản vẽ dưỡng kiểm lỗ Ø27

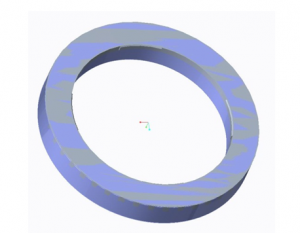

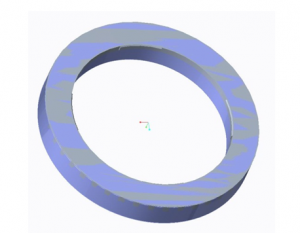

Hình 3.11. Bản vẽ dưỡng kiểm trục Ø162-NoGo

Hình 3.12. Bản vẽ dưỡng kiểm trục Ø162-Go

3.2.2. Quy trình nghiên cứu cơ khí

3.2.2.1. Lập chương trình gia công dưỡng kiểm Ø162 GO, NO GO

- Mô phỏng quá trình gia công dưỡng kiểm trục Ø162

Giống như quá trình gia công chi tiết trên máy CNC, phôi phải đảm bảo đạt kích thước bao dài, rộng và cao.

Quy trình gia công chi tiết “dưỡng kiểm trục Ø162 GO, NO GO” được tiến hành theo các bước sau:

Các bước này được thực hiện trên phần mềm bởi phần mềm Creo3.0

Đầu tiên mở file 3D “dưỡng kiểm trục Ø162”, gọi chi tiết ra như được trình bày trên hình 3.13

Hình 3.13. Chi tiết dưỡng kiểm trục Ø162

– Bước 1. Tạo phôi chi tiết:

Hình 3.14. Tạo phôi chi tiết

– Bước 2: xác lập tọa độ chuẩn, lấy tâm phôi

Hình 3.15. Đặt gốc chuẩn

– Bước 3. Khai báo chế độ phay: thường với các chi tiết có nhiều đường uốn lượn, góc cạnh

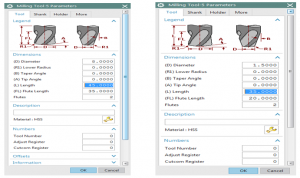

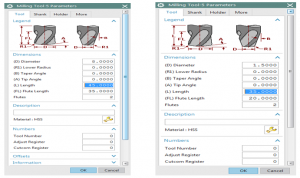

+ Chọn dao để phay (đường kính dao, hình 3.16)

Hình 3.16. Tạo dao phay

+ Chiều sâu ăn dao (chiều sâu mỗi lần dao tịnh tiến theo chiều Z để cắt gọt phôi)

+ Khai báo bước dao (dao tịnh tiến theo chiều ngang sau mỗi lần dịch chuyển hết 1 đường) hình 3.17.

Hình 3.17. Chiều sâu cắt và bước chuyển dao

b, Gia công trước nhiệt luyện dưỡng kiểm lỗ Ø162

Quy trình gia công chi tiết “dưỡng kiểm lỗ Ø162” được tiến hành theo các bước , các bước này được thực hiện trên phần mềm bởi phần mềm Creo 3.0.

Đầu tiên mở file 3D “dưỡng kiểm lỗ Ø162”, gọi chi tiết ra như được trình bày trên.

– Bước 1. Tạo phôi: như đã trình bày ở trên phôi phải đảm bảo đạt kích thước bao dài, rộng và cao hình 3.18

Hình 3.18. Tạo phôi chi tiết

Hình 3.18. Tạo phôi chi tiết

– Bước 2. Xác lập tọa độ chuẩn: Phôi “dưỡng kiểm lỗ Ø162” được lấy chuẩn như hình 3.19

Hình 3.19. Tạo gốc chuẩn

– Bước 3. Gia công thô mặt đáy

Hình 3.20. Gia công thô mặt đáy

– Bước 4. Gia công thô mặt trên.

Hình 3.21. Gia công thô mặt trên

c,Gia công sau nhiệt luyện dưỡng kiểm lỗ Ø162.

– Bước 1: Khai báo phôi.

Hình 3.22. Khai báo phôi gia công sau nhiệt.

– Bước 2: Tạo gốc chuẩn.

Hình 3.23. Khai báo phôi gia công sau nhiệt luyện.

– Bước 3: Gia công bán tinh.

Hình 3.24. Gia công bán tinh sau nhiệt luyện.

– Bước 4: Gia công tinh mặt.

Hình 3.25. Gia công tinh mặt sau nhiệt luyện.

– Bước 5: Gia công tinh thành.

Hình 3.26. Gia công tinh thành sau nhiệt luyện

– Bước 6: Gia công cắt dây biên dạng.(hình 3.27)

Hình 3.27. Gia công cắt biên dạng

Khai báo chế độ cắt dây: thường với các chi tiết có nhiều đường uốn lượn, góc cạnh … việc khai báo chế độ cắt dây rất quan trọng với các khai báo chính sau:

+ Chọn dây cắt

+ Chiều sâu cắt (chiều dầy phôi)

+ Khai báo tốc độ chạy của dây (dây tịnh tiến theo chiều ngang sau mỗi lần dịch chuyển hết 1 đường).

Hình 3.28. Chọn dây cắt (đường kính dây).

Hình 3.29. Chiều sâu cắt và bước chuyển dao

– Chạy mô phỏng: sau khi đã khai báo và thiết lập đầy đủ các thông số cho quá trình chạy dây. Sau khi kiểm tra không còn lỗi gia công, ghi lại file mới mô phỏng để đưa sang phần mềm CIMCO Edit V6 tạo chương trình lập trình cho máy cắt dây.

3.2.2.2. Lập chương trình gia công dưỡng kiểm Ø27

a,Mô phỏng quá trình gia công dưỡng kiểm lỗ Ø27

Giống như quá trình gia công chi tiết trên máy CNC, phôi phải đảm bảo đạt kích thước bao dài, rộng và cao.

Quy trình gia công chi tiết “dưỡng kiểm lỗ Ø27” được tiến hành theo các bước này được thực hiện trên phần mềm bởi phần mềm NX9.

Đầu tiên mở file 3D “dưỡng kiểm lỗ Ø27”, gọi chi tiết ra như được trình bày trên hình 3.30.

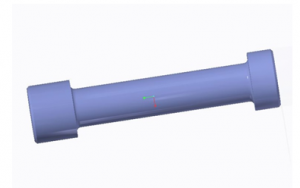

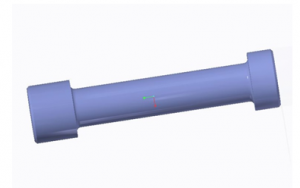

Hình 3.30. Chi tiết dưỡng kiểm lỗ

- Lập trình tiện gia công dưỡng kiểm lỗ D27.

– Trình tiện đầu D26.9

Hình 3.31. Chương trình gia công Ø26.9

– Trình tiện đầu D26.9

Hình 3.32. Chương trình gia công Ø27.2

c, Nguyên công mài tinh

Yêu cầu kỹ thuật trong nguyên công mài đạt kích thước:

– Đầu GO : Ø26.9 +0.009/+0.004

– Đầu NO GO : Ø27.2-0.005

– Độ bóng bề mặt Ra0.63

3.2.3. Nghiên cứu gia công chính xác kích thước dưỡng kiểm

Sau khi tiến hành điều chỉnh dung sai của máy chúng tôi tiến hành kiểm tra thay đổi kích thước và độ cong vênh dưỡng kiểm Ø162-No Go để từ đó lựa chọn lượng dư sau gia công bán tinh. Kết quả được trình bày như trong bảng 3.6 với chế độ gia công không để lượng dư dưới đây:

Bảng 3.6. Thay đổi kích thước dưỡng kiểm trong quá trình xử lý nhiệt

| Chế độ xử lý nhiệt | Kích thước kiểm tra (mm) | Cong vênh (mm) | ||||

| Đường kính trong (mm) | Đường kính ngoài | Chiều dầy | ||||

| Ø164 | Ø168 | Ø217±1 | 35 | |||

| Sau gia công | 162.0000 | 164.0020 | 168.1000 | 217.0500 | 35.080 | 0.038 |

| Sau tôi | 161.9876 | 163.9811 | 167.9298 | 217.0920 | 35.026 | 0.025 |

| Sau gia công lạnh | 162.1629 | 164.0106 | 167.9539 | |||

| Sau hóa già 24 giờ | 162.1069 | 163.9612 | 167.9045 | |||

| Sau hóa già 48 giờ | 162.1016 | 0.015 | ||||

Như vậy sau tôi đường kích trong Ø164, Ø168 và D1 giảm xuống lần lượt 0.124 mm, 0.0209 mm và 0.1702 mm trong khi đường kính ngoài Ø217 tăng lên 0.0420 mm. Chiều dầy mẫu giảm xuống 0.054 mm. Như vậy do giãn nở nhiệt trong quá trình nung nóng và tôi, tiết diện của dưỡng tăng lên, trong khi độ dày của dưỡng giảm xuống. Ngoài ra do quá trình thay đổi kích thước của dưỡng kiểm đã giảm cong vênh của dưỡng sau tôi của dưỡng kiểm từ 0.038 mm xuống 0.025 mm. Như vậy lượng dư gia công +0.5 mm trước tôi là đảm bảo cho gia công tinh sau nhiệt luyện, chi tiết không cong vênh.

3.2.4. Quy trình chế tạo dưỡng kiêm

Sau khi điều chỉnh chế sai số của các máy gia công, và dựa trên nghiên cứu cơ khí khác. Chúng tôi đã đề ra quy trình ra công với hai bộ dưỡng kiểm lỗ (mục 3.2.4.1), và dưỡng kiểm trục (mục 3.2.4.2) dưới đây:

3.2.4.1. Tiến trình gia công chi tiết dưỡng kiểm lỗ GO, NO GO Ø 27mm.

|

TIẾN TRÌNH

CÔNG NGHỆ |

Khách hàng: | Đề tài:046.19.ĐT.BO /HĐKHCN | |||||

| Tên sản phẩm: | Dưỡng kiểm lỗ GO; NO GO

(Đường kính danh nghĩa Ø 27mm) |

|||||||

| Tên chi tiết: | Dưỡng kiểm lỗ 2 đầu Ø 27 GO & NO GO | Kích thước phôi: Ø28×130 | ||||||

| Mã hiệu chi tiết | Bản vẽ số: | |||||||

| Vật liệu: | SKD11 | K. lượng: 01 | Bản cập nhật: Ngày: | |||||

| TT | Tên nguyên công

|

Thiết bị/Công cụ | Đơn vị | Ghi chú | ||||

| Tên | Ký hiệu | |||||||

| 1 | Tiện thô | Máy tiện CNC | Focus 220 | Trung tâm khuôn mẫu | ||||

| – Mâm kẹp thuỷ lực 3 chấu | Lượng dư trước nhiệt: + 0.5 mm | |||||||

| Kích thước thô: Ø27.5×115 | ||||||||

| 2 | Xử lý nhiệt | – Lò nhiệt luyện chân không, | -Treater-M | Phòng xử lý nhiệt và bề mặt | Xử lý nhiệt đạt độ cứng: 60 ÷65 HRC |

|||

| -Thiết bị gia công lạnh

|

-TBL01 | |||||||

| – Lò ram điện trở | – Lò nung 42127-240 | |||||||

| 3 | Mài tinh | Máy mài tròn ngoài CNC | GU-32×100 | Trung tâm khuôn mẫu | Độ bóng chi tiết: Ra 0.63 | |||

| – Đầu: GO | Mài tinh đạt kích thước: Ø26.9 +0.009/+0.004 | |||||||

| – Đầu: NO GO | Mài tinh đạt kích thước: Ø27.2-0.005

|

|||||||

| 4 | Đo kiểm kích thước | Máy CMM | FUSION 9106 | -Trung tâm khuôn mẫu

-Tousei enginering Vietnam |

Lập phiếu kiểm tra chất lượng sản phẩm | |||

3.2.4.2. Tiến trình gia công chi tiết dưỡng kiểm trục GO, NO GO Ø 162mm

|

TIẾN TRÌNH

CÔNG NGHỆ |

Khách hàng: | Đề tài:046.19.ĐT.BO /HĐKHCN | ||||||

| Tên sản phẩm: | Dưỡng kiểm trục GO; NO GO

(Đường kính danh nghĩa Ø 162mm) |

||||||||

| Tên chi tiết: | Dưỡng kiểm trục Ø162 GO & NO GO | Kích thước phôi: Ø220×40 | |||||||

| Mã hiệu chi tiết | Bản vẽ số: | ||||||||

| Vật liệu: | SKD11 | K. lượng: 01 | Bản cập nhật: Ngày: | ||||||

| TT | Tên nguyên công

|

Thiết bị/Công cụ | Đơn vị | Ghi chú | |||||

| Tên | Ký hiệu | ||||||||

| 1 | Tiện thô | Máy phay CNC | MVP 10 | Trung tâm khuôn mẫu | |||||

| – Kẹp thẳng xuống bàn máy | Lượng dư: + 1mm | ||||||||

| – Phá thô theo biên dạng 3D | Kích thước thô: Ø218×36 | ||||||||

| 2 | Xử lý nhiệt | Lò nhiệt luyện chân không | Treater-M | Phòng xử lý nhiệt và bề mặt | Độ cứng: 58-63 HRC | ||||

| 3 | Tiện tinh | Máy tiện CNC | Focus 200 | Trung tâm khuôn mẫu | |||||

| – Chi tiết: GO | Kích thước:

Ø217 +/-0.1x35H |

||||||||

| – Chi tiết: NO GO | Kích thước:

Ø217 +/- 0.1 x 35H |

||||||||

| 4 | Cắt dây biên dạng | Máy cắt dây | CUT30P | Trung tâm khuôn mẫu | Độ bóng chi tiết:

Ra 0.63 |

||||

| – Chi tiết: GO | -Thiết bị gia công lạnh

|

-TBL01 | Cắt dây (04 lần) đạt kích thước: Ø162 0/+0.005 | ||||||

| – Chi tiết: NO GO | – Lò ram điện trở | – Lò nung 42127-240 | Cắt dây (04 lần) đạt kích thước: Ø162 +0.02/+0.025 | ||||||

| 5 | Đo kiểm kích thước | Máy CMM | FUSION 9106 | -Nhiều đơn vị | Lập phiếu kiểm tra chất lượng sản phẩm | ||||

Tổng kết chương 3:

Nội dung 1: Nghiên cứu chế độ xử lý nhiệt cho thép SKD11 chế tạo dưỡng kiểm

– Ở nhiệt độ tôi thấp (980 oC) hàm lượng austenit dư ít nhất nhưng độ cứng không đạt 60-65 HRC, do lượng cacbit hòa tan vào austenit ở nhiệt độ tôi thấp dẫn đến độ cứng mactenxit sau tôi không cao. Nhiệt độ tối ưu lựa chọn tôi dưỡng kiểm là 1030 oC do độ cứng đạt và lượng austenit dư không quá lớn. Vì khi tăng nhiệt độ tôi lên cao 1080 oC, cacbit crom hòa tan vào austenit tại nhiệt austenit hóa rất lớn, dẫn tới làm hạ Mf của thép, sinh ra nhiều austenit dư hơn. Ngoài ra giữ ở nhiệt độ cao còn gây lớn hạt ảnh hưởng xấu tới cơ tính của thép. Thời gian giữ nhiệt không ảnh hưởng lớn tới cơ tính của thép như nhiệt độ, nhưng nên lựa chọn thời gian phù hợp giữ mẫu. Đối với dưỡng lỗ và mẫu thời gian giữ nhiệt lựa chọn bằng 60 phút, với dưỡng lỗ thời gian giữ nhiệt bằng 90 phút.

– Gia công lạnh làm giảm lượng austenit dư trong thép sau tôi dẫn tới tăng độ cứng và khả năng chịu mài mòn cho dưỡng kiểm. Về lý thuyết gia công lạnh có khả năng ổn định kích thước nhưng cần thực hiện kiểm tra trong chương tiếp theo. Gia công lạnh âm sâu (-160 oC) đạt độ cứng tối đa (65 HRC) và austenit dư tôi thiểu (1.85%) nhanh hơn gia công ở (-80 oC), cường độ mài mòn cũng thấp hơn. Lựa chọn thời gian gia công lạnh 6 giờ cho cả hai nhiệt độ để khảo sát chế tạo dưỡng kiểm.

– Hóa già có tác dụng khử ứng suất dư cho thép sau tôi nên có thể làm giảm độ cứng thép sau tôi. Nhưng vai trò chính của hóa già là làm ổn định mactenxit sau tôi thành mactenxit hóa già, ổn định kích thước. Khảo sát thời gian hóa già với mẫu thép sau tôi đến khả năng ổn định kích thước của dưỡng kiểm. Kết quả cho thấy sau 48 giờ khả năng ổn định kích thước của hóa già đã đạt tối đa (không tăng đáng kể so với 72 giờ).

– Đề lựa chọn chế độ xử lý nhiệt hiệu quả nhất, chúng tôi đã lựa chọn 3 chế độ xử lý nhiệt kết hợp của 3 nguyên công trên (tôi , gia công lạnh, hóa già) để chế tạo dưỡng kiểm. Do cần đánh giá chính xác, tính khả thi của chế độ công nghệ về khả năng ổn định kích thước của nguyên công gia công lạnh khi kết hợp với hóa già.

Nội dung 2: Nghiên cứu gia công cơ khí chế tạo dưỡng kiểm

– Thiết kế quy trình gia công CAM dựa trên phần mền Creo

– Đề ra quy trình gia công cơ khí chi tiết với từng loại dưỡng kiểm trục và dưỡng kiểm lỗ.

CHƯƠNG IV. CHẾ TẠO VÀ KHẢO SÁT

Trong chương này chúng tôi sẽ trình bày quy trình và thực nghiệm chế tạo và đo kiểm ba bộ dưỡng kiểm theo ba chế độ sử lý nhiệt kết quả chương 3. Cụ thể:

– Bộ 1: Bộ dưỡng kiểm trục Ø162-Go và Ø162-No Go, dưỡng kiểm lỗ Ø27 với chế độ xử lý nhiệt tôi + hóa già. Ký hiệu M1

– Bộ 2: Bộ dưỡng kiểm trục Ø162-Go và Ø162-No Go, dưỡng kiểm lỗ Ø27 với chế độ xử lý nhiệt tôi + gia công lạnh -80 oC + Hóa già. Kí hiệu M2

– Bộ 3: Bộ dưỡng kiểm trục Ø162-Go và Ø162-No Go, dưỡng kiểm lỗ Ø27 với chế độ xử lý nhiệt tôi + gia công lạnh -160 oC + Hóa già. Kí hiệu M2

Ba bộ dưỡng kiểm được kiểm tra kích thước và đo giãn nở nhiệt theo thời gian. Sau đó chúng tôi lựa chọn một bộ dưỡng kiểm đi khảo sát trong điều kiện làm việc thực tế tại Dissoco.

4.1. Thực nghiệm chế tạo bộ dưỡng kiểm

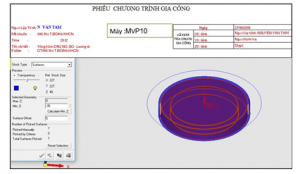

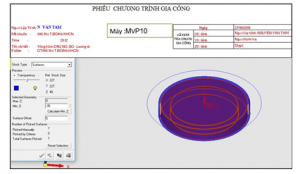

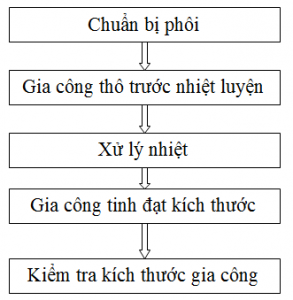

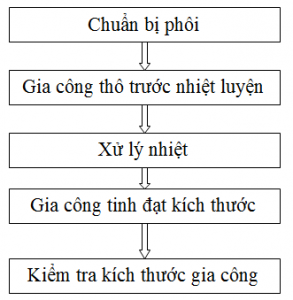

Quy trình gia công chế tạo dưỡng kiểm gồm các bước chính như trình bày hình 4.1 dưới đây. Trong quy trình trên, sau khi kiểm tra và chuẩn bị phôi thô, quy trình gia công cơ khí đã được thiết lập trong chuyên đề nghiên cứu gia công (được thực hiện trên phần mềm bởi phần mềm Creo 3.0). Cuối cùng tất cả dưỡng kiểm được kiểm tra kích thước trên máy đo ba chiều FUSION 9106.

Hình 4.1. Quy trình gia công chế tạo dưỡng kiểm

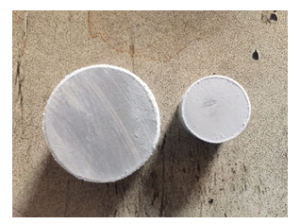

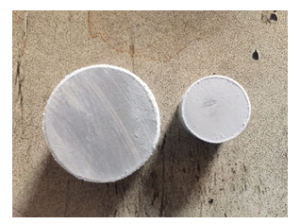

4.1. 1. Chuẩn bị phôi chế tạo

Trước khi gia công dưỡng kiểm phôi thép được kiểm tra thành phần mác thép (bảng 1) và mài phẳng (hình 13) dưới đây.

Bước 1. Chuẩn bị phôi gia công

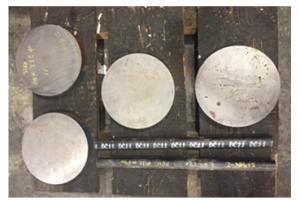

Hình 4.2. Hình ảnh phôi thép

Phôi gia công dưỡng trục có kích thước Ø232×40 mm, phôi gia công dưỡng kiểm trục có kích thước Ø 32×540 mm với thành phần mác thép như bảng 4.1

Bảng 4.1. Thành phần hóa học của mác thép SKD11 nghiên cứu

| Nguyên tố | C | Cr | Si | Mn | Mo | V | Ni | P | S |

| Hàm lượng (%) | 1.51 | 12.07 | 0.29 | 0.31 | 0.94 | 0.19 | 0.21 | 0.026 | 0.0009 |

Bước 2. Chuẩn bị phôi gia công

– Đối với phôi chế tạo dưỡng kiểm lỗ Ø27:

Từ phôi ban đầu Ø 32×540 mm cắt thành phôi Ø 32×120 mm

– Đối với phôi chế tạo dưỡng kiểm trục Ø162:

Mài phẳng 2 mặt phôi dưỡng kiểm trục Ø162 (hình 4.3)

Hình 4.3. Mài phẳng hai mặt phôi

4.1. 2. Gia công thô trước nhiệt luyện

4.1.2.1. Gia công thô trước nhiệt luyện dưỡng kiểm trục Ø162

Bước 1. Gá phôi lên máy

Bước 2. Lấy gốc tạo chuẩn và già gá như hình 4.4 dưới đây:

Hình 4.4. Lấy gốc chuẩn và già gá

Bước 3. Bước Copy file gia công CAM có tên 40 R2X65 vào máy MvP10

Hình 4.5. Màn hình điều khiển chương trình

Bước 4. Lắp dao và lấy chuẩn dao để gia công thô (dao 40R2X65)

Bước 5. Chạy chương trình gia công

– Gia công thô mặt đáy

– Gia công thô mặt trên như hình 4.6 dưới đây:

Hình 4.6. Gia công thô mặt trên dưỡng kiểm trục

Bước 6. Khoan lỗ để cắt dây như hình 4.7 dưới đây:

Hình 4.7. Hình ảnh dưỡng Ø162 sau gia công thô

4.1.2.1. Gia công thô trước nhiệt luyện dưỡng kiểm trục Ø162

Hình 4.8. Sử dụng máy tiện Focous 200 để Tiện thô dưỡng lỗ

4.1.3. Xử lý nhiệt bộ dưỡng kiểm

Trong mục này chúng tôi sẽ trình bày quy trình nhiệt luyện cho 3 bộ dương kiểm đăng kí trong đề tài như đã nói ở trên. Do đó bộ dưỡng kiểm thứ 1 không có công đoạn gia công lạnh, còn bộ thứ 2 và thứ 3 được gia công lạnh ở các nhiệt độ khác nhau.

4.1.3.1. Tôi dưỡng kiểm

Bước 1. Nhận mẫu và rửa sạch mẫu như hình 9

Dưỡng kiểm được tẩy sạch bằng xà phòng sau đó dùng ghẻ khô lau sạch. Dùng máy nén khí để xịt khô chi tiết trước khi gá chân không.

Hình 4.9. Nhận chi tiết từ trung tâm gia công cơ khí (trung tâm khuôn mẫu)

Bước 2. Xếp dưỡng lên gá chân không

Xếp và cố định dưỡng kiểm lên gá. Trên dưỡng trục đã khoan một lỗ nhỏ (nhằm mục đích cắt dây), nhưng có thể sử dụng để luồn dây thép buộc dưỡng lên cột của gá. Hai dưỡng nhỏ được buộc thẳng đứng trên cột của gá.

Bước 3. Cho gá vào lò bật lò và cài đặt chương trình

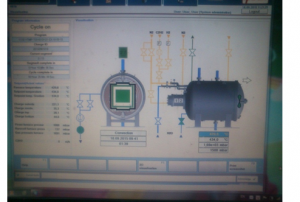

Hình 4.10. Màn hình mô phỏng quá trình điều khiển quy trình nhiệt luyện

Quy trình nhiệt luyện được mô tả theo hình 3 dưới đây:

Hình 4.11. Quy trình nhiệt luyện tổng quát

Bảng 4.2 là thông số chế độ quy trình nhiệt luyện, quy trình này đã được nghiên cứu lựa chọn trên mẫu (mục nghiên cứu nhiệt luyện).

Bảng 4.2. Quy trình nhiệt luyện (tôi chân không) thép SKD11 chế tạo dưỡng kiểm

| STT | Tên nguyên công | Nội dung nguyên công |

| 1 | Hút chân không | Thời gian hút (30 – 40) phút. |

| 2 | Nâng nhiệt và giữ nhiệt 1 | T1 = 650oC, tốc độ nung: 2.5 – 3oC/ phút, áp suất khí bảo vệ: 1.2 – 2 bar, t1 = 2t=180 phút |

| 3 | Nâng nhiệt và giữ nhiệt 2 | T2 = 850oC, tốc độ nung: 2.5 – 3oC/ phút, áp suất khí bảo vệ: 1.2 – 2 bar, t2 = 2t=180 phút |

| 4 | Austenit hóa | Tt chọn trong khoảng 1030oC, tốc độ nung 2.5 – 2.7oC/ phút. Nung trong môi trường chân không.

Thời gian giữ nhiệt: + dưỡng trục Ø162 khoảng 90 phút + dưỡng lỗ Ø27 khoảng 60 phút |

| 5 | Tôi | Áp suất khí tôi P= 4 bar. Tốc độ quạt nhanh |

Bước 4. Gọi và khởi động chương trình

Cycle on để bắt đầu chương trình.

Bước 5. Theo dõi chương trình nhiệt luyện

- Theo dõi lò hoạt động trên màn hình máy tính.

- Kiểm tra nhiệt độ, áp suất của nước làm mát trên đồng hồ. Nếu nhiệt độ nước tăng lên > 40oC thì bật hệ thống quạt làm mát nước.

- Khi lưu lượng nước làm mát không đủ, mở van khóa khẩn cấp trên đường ống sang phải, đồng thời kiểm tra đường nước vào bể chứa.

- Nếu xảy ra sự cố, bấm Cycle off để dừng khẩn cấp chương trình.

Bước 6. Kết thúc quá trình tôi, mở lò, lấy sản phẩm

– Mở lò, lấy sản phẩm, đóng lò.

– Thoát khỏi chương trình: chọn log out, tắt máy tính.

– Tắt công tắc nguồn của tủ điện điều khiển.

– Tắt công tắc nguồn hệ thống bơm.

– Tắt cầu dao tổng.

– Khóa các van khí.

Hình ảnh sản phẩm sau tôi như hình 4.12 dưới đây:

Hình 4.12. Hình ảnh dưỡng kiểm sau tôi

Bước 7. Kiển tra sau tôi

– Tiến hành kiểm tra 100% sản phẩm nhiệt luyện (cong vênh, nứt…)

– Đo độ cứng dưỡng kiểm sau tôi, đảm bảo độ cứng >60 HRC

– Tiến hành đo kích thước sau tôi (nếu được yêu cầu)

4.1.3.2. Gia công lạnh dưỡng kiểm

Bước 1. Cho dưỡng kiểm vào buồng mẫu

Gá chi tiết cố định vào không gian làm việc của buồng lạnh như hình 13 dưới đây:

Hình 4.13. Gá dưỡng kiểm trong buồng lạnh

Bước 2. Khởi động thiết bị

Kiểm tra đường dẫn khí từ bình nitơ lỏng vào buồng lạnh, các van khí đều ở trạng thái đóng. Sau đó bật động cơ quạt khuấy, mở van giữa buồng lạnh và đường ống.

Bước 3. Hạ nhiệt độ buồng lạnh đến nhiệt độ làm việc

Điều chỉnh van xả khí trên bình nitơ lỏng và van khí trên bình gia công lạnh để xả nitơ lỏng vào trong bình. Tốc độ xả nitơ lỏng đảm bảo tốc độ hạ nhiệt chỉ từ 2-3 oC/phút. Tốc độ hạ nhiệt này đảm bảo chi tiết không bị thay đổi nhiệt độ đột ngột.

Bước 4. Giữ nhiệt

Sau khi buồng lạnh đạt nhiệt độ gia công (-80 oC), theo dõi và điều chỉnh lưu lượng khí nitơ lỏng để duy trì nhiệt độ gia công -80 oC ± 5 oC, giữ nhiệt trong 8 giờ. Sơ đồ quy trình nhiệt luyện như mô tả trong hình 14 dưới đây:

Hình 4.14. Sơ đồ quy trình gia công lạnh dưỡng kiểm

Bước 5. Nâng nhiệt từ nhiệt độ gia công đến nhiệt độ phòng (Tp)

Khóa đường dẫn nitơ lỏng vào buồng lạnh. Mở từ từ van xả khí, nâng nhiệt độ trong buồng lạnh đến nhiệt độ phòng (Tp) khoảng 25oC.

Bước 6. Lấy chi tiết, tắt thiết bị

Hình 4.15. Hình ảnh chi tiết dưỡng kiểm sau gia công lạnh

Sau khi lấy chi tiết khỏi buồng gia công, tiến hành tắt thiết bị gia công (khóa van khí, tắt điện bơm quạt khuấy…).

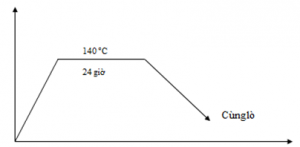

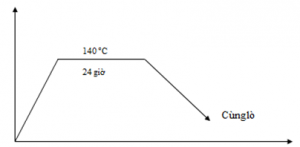

4.1.33.. Hóa già dưỡng kiểm

Bước 1. Cho chi tiết vào lò điện trở và cài đặt nhiệt độ hóa già. Cài đặt Nhiệt độ hóa già 150 oC. Bật lò bằng nút On

Hình 4.16. Giản đồ hóa già

Hình 4.17. Hóa già dưỡng kiểm

Bước 2. Theo dõi quá trình hóa già

Thời gian hóa già trong khoảng 24 giờ, khi đủ thời gian lấy dưỡng ra ngoài

Hình 4.18. Hóa già dưỡng kiểm ở nhiệt độ 140 oC

Bước 3: Đo kiểm sau hóa già

Sau hóa già đưỡng được kiểm tra độ cứng và kích thước chính .

4.1.4. Gia công tinh đạt kích thước

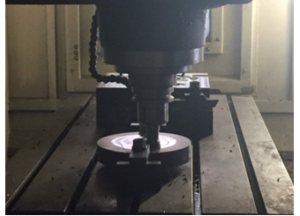

4.1.4.1. Gia công tinh dưỡng kiểm trục Ø162

a, Gia công tinh mặt và tinh thành dưỡng kiểm

– Bước 1. Mài lại mặt dưỡng sau nhiệt luyện

– Bước 1: Khai báo phôi.

– Bước 2: Tạo gốc chuẩn.

– Bước 3: Gia công bán tinh.

– Bước 4: Gia công tinh mặt.

Hình 4.21. Gia công tinh mặt

Bước 5: Gia công tinh thành.

Hình 4.22. Gia công tinh thành

b, Gia công cắt dây biên dạng

Bước 1: Già gá phôi lên máy cắt dây (dùng đồng hồ so cộng các thao tác rà gá kẹp chặt cố định vòng kiểm trên bệ máy

Hinh 4.23. Gá dưỡng lên máy cắt

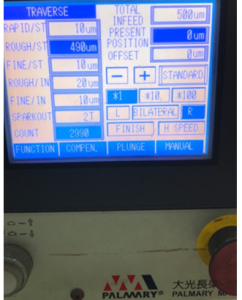

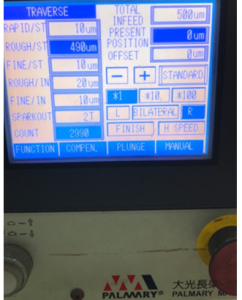

Bước 2. Lấy chuẩn tâm vòng kiểm và cài đặt thông số trên máy cắt dây

Hình 4.24. Màn hình điều khiển máy cắt dây

Bước 3. Tiến hành cắt dây gia công tinh kích thước

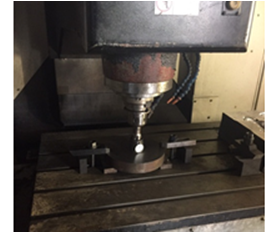

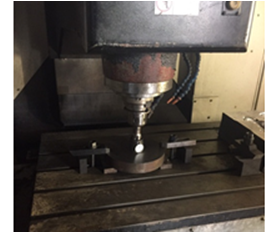

Hình 4.25. Hình ảnh cắt dây gia công biên dạng dưỡng kiểm

4.1.4.2. Gia công tinh dưỡng kiểm lỗ Ø27

Bước 1. Gá mẫu và lấy chuẩn

Bước 2. Cài đặt thông số chạy cho máy

Hình 4.26. Chế độ chạy máy mài

Bước 3. Mài tinh kích thước chi tiết

Hình 4.27. Mài tinh kích thước dưỡng kiểm lỗ

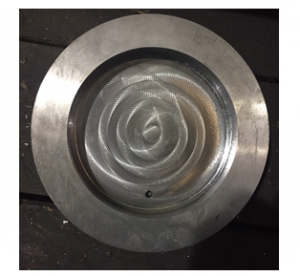

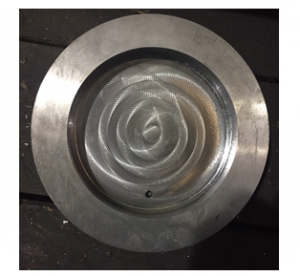

4.2. Đo kiểm các bộ dưỡng kiểm

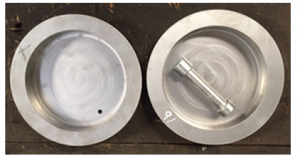

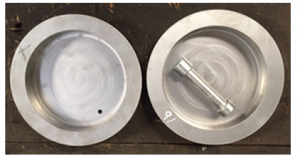

Trong mục này chúng tôi sẽ đo độ cứng, kiểm toàn tra kích thước và đo độ giãn nở nhiệt của 3 bộ dưỡng kiểm được chế tạo ở trên. Hình ảnh một bộ dưỡng kiểm như hình 4.28, gồm dưỡng Ø162-No Go, Ø162-Go và dưỡng lỗ Ø27 (một đầu Go, một đầu No Go).

Hình 4.28. Bộ sản phẩm hoàn thành

4.2.1. Kết quả kiểm tra độ cứng

Đo độ cứng tại 3 vị trí trên dưỡng kiểm và lấy giá trị trung bình cho kết quả đo trong bảng 4.3 dưới đây:

Bảng 4.3. Kết quả kiểm tra độ cứng

| Dưỡng/ Chế độ xử lý nhiệt | Chế độ Mo

|

Chế độ M1

|

Chế độ M2

|

Yêu cầu

thiết kế |

| Ø162-No Go | 59.5 | 61 | 63 | 58-63 HRC |

| Ø162-Go | 59.0 | 60.5 | 62.5 | 58-63 HRC |

| Ø27 Go-No Go | 60.0 | 62 | 64 | 60- 65 HRC |