Chúng tôi cung cấp các sản phẩm chế tạo từ gang như gang crom chịu mài mòn và cầu và dịch vụ nhiệt luyện gang cầu chuyên nghiệp. Vui lòng liên hệ: 0984892487 để nhận được thêm tư vấn

Toc

Giới thiệu về gang cầu

Gang là hợp kim của sắt (Fe) và một số nguyên tố hóa học khác như C, Si, Mn,… trong đó Fe chiếm thành phần chủ yếu, chiếm hơn 95% trọng lượng, carbon từ 2,1-4,3% trọng lượng và silic chiếm từ 1-3%. Gang với thành phần hóa học gần điểm cùng tinh có nhiệt độ nóng chảy trong khoảng 1150-1200 oC, thấp hơn 300 oC so với sắt nguyên chất. Tùy theo dạng graphit trong gang, gang được chia thành 4 loại cơ bản sau: gang trắng, gang xám, gang dẻo, gang cầu.

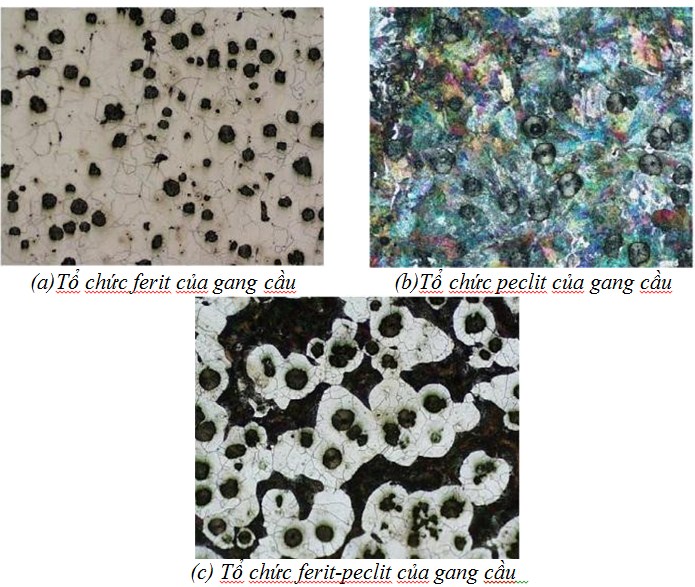

Gang cầu: là loại gang có độ bền cao có graphit ở dạng cầu nhờ biến tính bằng các nguyên tố Mg, Ce và các nguyên tố đất hiếm. Sau khi biến tính cầu hoá, gang lỏng còn được biến tính lần hai bằng các nguyên tố graphit hoá như FeSi, CaSi để chống biến trắng cho gang. Nhờ các chất biến tính mà gang loại bỏ được các tạp chất như S và các loại khí, đồng thời làm tăng tốc độ quá nguội cho gang và tạo cho graphit phát triển chủ yếu theo hướng thẳng góc với bề mặt cơ sở của tinh thể graphit. Do đó graphít kết tinh thành hình cầu.

Thành phần hóa học gang cầu dao động như sau: 3-3,6% C, 2-3% Si, 0,2- 1% Mn, 0,04- 0,08% Mg, <0,015% P, < 0,03% S. Gang cầu có độ dẻo dai cao, đặc biệt sau khi nhiệt luyện thích hợp.

Mục đích nhiệt luyện gang cầu

Tìm hiểu các dạng nhiệt luyện của thép: khái niệm nhiệt luyện thép

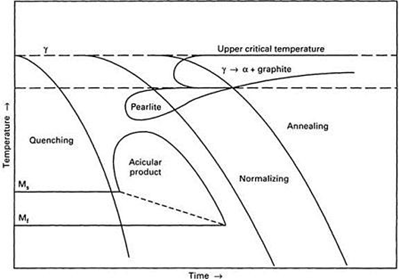

Mục đích nhiệt luyện gang cầu (ductile cast irons) để tạo cấu trúc mactenxit và nâng cao cơ tính của gang sau đúc. Dưới đây là những loại xử lý nhiệt quan trọng nhất của gang cầu [1]:

- Khử ứng xuất, xử lý ở nhiệt độ thấp, để giảm ứng xuất trong còn dư sau quá trình đúc;

- Ủ, để tăng độ bền và dẻo, giảm độ cứng và loại bỏ cacbit;

- Thường hóa, để tăng độ bền và dẻo;

- Tôi và ram, để tăng tộ cứng hoặc độ bền;

- Tôi ram, tăng độ bền cao, độ dẻo và khả năng chịu mài mòn;

- Nhóm phương pháp hóa bền bề mặt, như tôi cảm ứng, tôi ngọn lửa, lazer, dùng cho những ứng dụng yêu cầu khả năng chông mài mòn của bề mặt.

Ủ gang cầu

Ủ là một dạng nhiệt luyện với mục đích chính nhằm gia tăng tính gia công bằng cách tạo ra tổ chức ferit, tăng cường tính dai, tính dẻo và khả năng chịu va đập cho gang cầu. Các dạng ủ gang cầu gồm có:

- Ủ nhiệt độ cao: mẫu đúc có thể bị biến trắng một phần, muốn hòa tan xementit tự do cần phải ủ ở nhiệt độ cao từ 900-925 oC trong 2-4 giờ rồi làm nguội chậm với lò để quá trình graphit hóa diễn ra. Nếu muốn gang có tổ chức nền là peclit thì cho phôi nguội theo lò tới 600 oC cho ra lò nguội trong không khí. Nếu muốn được gang có tổ chức nền là ferit, thì phôi nguội theo lò tới nhiệt độ cao hơn 805–810 oC cho ra lò nguội trong không khí. Chú ý, sau khi ra lò cần bảo đảm nguội tương đối nhanh để tránh xảy ra giòn nguội ngay từ khâu đúc.

- Ủ nhiệt độ thấp: để đạt được tổ chức chỉ có ferit với tính dẻo và tính dai cao hơn thì cần ủ ở nhiệt độ thấp khoảng 730-780 oC với thời gian 1 giờ/25mm chiều dày. Làm nguội cùng lò đến 350 oC rồi làm nguội ngoài không khí.

- Ủ khử ứng suất: Sau khi đúc thì bên trong chi tiết sẽ xuất hiện nội lực. Để giảm ứng suất gây nứt chi tiết ta ủ khử ứng suất bằng cách nung nhiệt độ tới 500

- 600 oC, giữ trong thời gian nhất định, sau đó làm nguội chậm cùng lò.

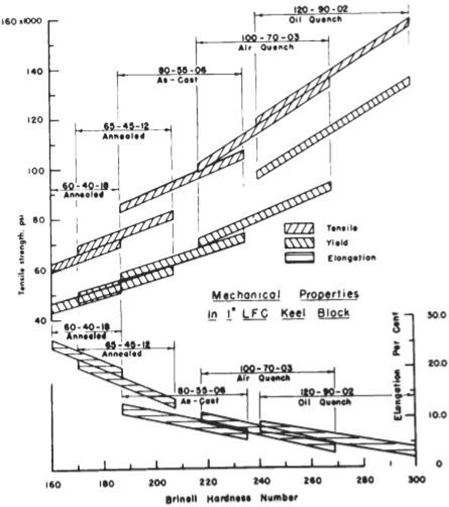

Thường hóa

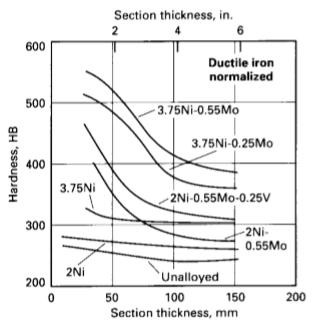

Thường hóa là quá trình nung gang đến nhiệt độ austenit hóa hoàn toàn sau đó làm nguội trong không khí có mục đích làm tăng số lượng peclit trong nền, và làm nhỏ mịn tổ chức peclit, loại bỏ một phần nhỏ xementit tự do, qua đó cải thiện độ bền, độ cứng và tính chống mài mòn của gang cầu. Tổ chức gang sau khi thường hóa thu được tùy thuộc vào thành phần của mác gang và tốc độ làm nguội. Các nguyên tố có trong gang quyết định tính biến cứng mẫu. Tốc độ nguội không chỉ chịu ảnh hưởng bởi khối lượng chi tiết mà còn cả nhiệt độ và chuyển động của không khí trong quá trình làm nguội.

Thông thường, tổ chức đạt được sau khi thường hóa hoàn toàn là peclit nhỏ mịn nếu hàm lượng silic trong gang không quá cao và hàm lượng mangan ở mức 0,3-0,5%. Tuy nhiên, kích thước chi tiết và sự có mặt của các nguyên tố hợp kim như nicken và mô líp đen có thể ảnh hưởng đến tổ chức thường hóa, tạo ra một lượng nhỏ mactenxit hoặc ferit.

Nhiệt độ austenit hóa thường nằm trong khoảng 860-950oC với thời gian giữ nhiệt từ 1-3 giờ tùy theo độ dày của chi tiết để hòa tan hết lượng cácbon tự do và đạt được tổ chức austenit bão hòa. Sau đó mẫu được làm nguội trong không khí tĩnh hoặc với quạt gió để đạt được tổ chức peclit như mong muốn.

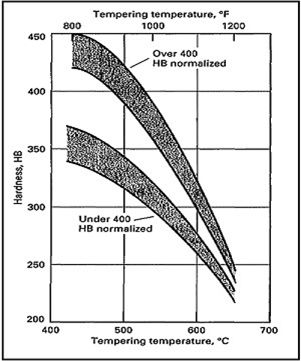

Gang cầu sau khi thường hóa đôi khi được ram để đảm bảo độ cứng mong muốn và để khử ứng suất nội sinh ra trong trường hợp mẫu đúc có cấu tạo phức tạp và tốc độ nguội các phần khác nhau. Nguyên công ram cũng giúp cho chi tiết đạt được độ dai và khả năng chịu va đập tốt. Ảnh huởng của nguyên công ram đến độ cứng và độ bền kéo phụ thuộc vào thành phần gang và độ cứng của mẫu sau thƣờng hóa. Quy trình ram bao gồm nung sơ bộ từ 425-650 oC và giữ trong 1 giờ/25mm chiều dày.

Tôi-ram

Những chi tiết yêu cầu độ cứng, độ bền cao cần phải tiến hành tôi và ram. Nhiệt độ tôi trong khoảng 845-925 oC, và tôi trong dầu do gang dẫn nhiệt khá kém. Các chi tiết đơn giản có thể đƣợc tôi trong nước nhưng chi tiết phức tạp nhất định phải tôi trong dầu ở nhiệt độ 80-100 oC. Tổ chức sau khi tôi là mactensit.

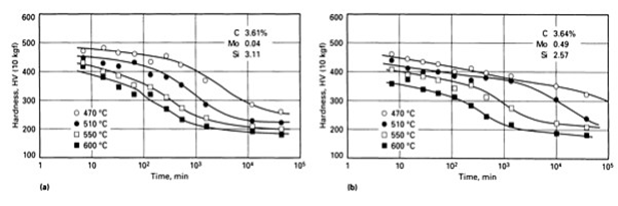

Ram được thực hiện ngay sau khi tôi để hạn chế ứng suất và nứt gãy. Độ cứng sau khi ram bị ảnh hưởng bởi độ cứng sau khi tôi, thành phần nguyên tố hợp kim, nhiệt độ ram và thời gian. Ram ở khoảng nhiệt độ từ 425-700 oC được chia thành hai giai đoạn. Giai đoạn đầu là sự hình thành của cácbit tương tự như ở thép. Giai đoạn hai là sự sinh mầm và phát triển của các graphit thứ cấp thay thế cho những cácbit. Sự tụt giảm độ cứng cùng với sự xuất hiện của graphit thứ cấp kéo theo sự suy giảm về độ bền kéo và độ bền mỏi. Do thành phần hợp kim ảnh hưởng đến tốc độ graphit hóa nên mỗi loại gang đều có nhiệt độ ram thích hợp.

Biến cứng bề mặt

Bề mặt của gang cầu có thể được hóa cứng bằng nguồn nhiệt như ngọn lửa, laze,… nhằm đạt được độ cứng cũng như khả năng chịu mài mòn tốt trong khi phần lõi vẫn giữ đƣợc tính dẻo và dai. Gang cầu nền peclit có chứa hỗn hợp cácbit dạng tấm và ferit là đối tượng chủ y

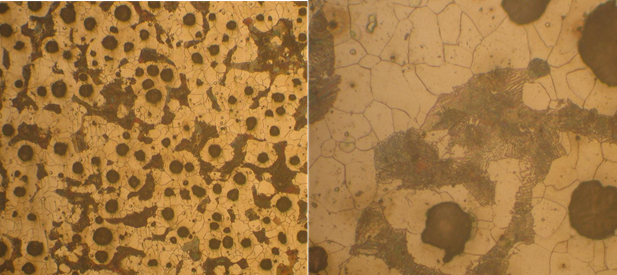

Tổ chức và cơ tính gang cầu chúng tôi sản xuất

Bảng 1. Cơ tính gang cầu FCD500

| FCD500-7 | Độ cứng HB | Giới hạn chảy N/mm2 |

Độ giãn dài % | Tỷ lệ cầu hóa % | Tổ chức nền |

| Giá trị | 200 | 590 | 7 | ≥80 | Ferrit +Pecllit |

Mọi thắc mắc xin để lại comment hoặc liên hệ với chúng tôi !