Trong bài viết này sẽ trình bày về những kiến thức liên quan tới nhip oto. Đặc biệt lựa chọn và nhiệt luyện thép chế tạo nhíp oto. Bạn có thể quan tâm tới: nhiệt luyện thép lò xo

Liên hệ nhiệt luyện nhip oto: 0984892487 hoặc để lại bình luận dưới bài viết. Hotmail: nhietluyen.vn@gmail.com

1. Giới thiệu về nhip oto

Nhíp ôtô là bộ phận giảm xóc cho ô tô gồm các tấm thép được ghép lại. Toàn bộ tải trọng phần trên của xe được đặt lên khung nhờ các nhíp này. Bộ phận nhíp, nhờ có tính đàn hồi tốt nên giảm được chấn động lên phần trên của xe (nhất là khi đi trên đoạn đường gồ ghề). Đồng thời, nhíp cũng phải chịu ứng suất chu kì. Chốt nhíp có tác dụng trượt qua lại. Hai đầu chốt được gắn trên giá và xoay được.

Chức năng là cơ cấu dẫn hướng: truyền lực dọc, lực ngang và cả lực bên và một phần làm chức năng giảm chấn nhờ sự ma sát giữa các lá nhíp, ma sát trong các khớp cao su với nhau nghĩa là thực hiện toàn bộ chức năng của một hệ thống treo.

2. Điều kiện làm việc của nhip oto

– Toàn bộ tải trọng phần trên của xe được đặt lên khung nhờ các nhíp này.

Nếu không khống chế sự dao động của lò xo, nó không những làm cho xe chạy không êm mà còn có thể ảnh hưởng đến sự ổn định hoạt động. Để ngăn ngừa hiện tượng này cần phải sử dụng bộ giảm chấn

Mác thép sử dụng chế tạo nhíp là thép đàn hồi tuân theo tiêu chuẩn TCVN 1767-75 .Tiêu chuẩn này áp dụng cho thép đàn hồi cán nóng dưới dạng thanh tròn, vuông, định hình và băng. Về thành phần hóa học, tiêu chuẩn này cũng áp dụng cho thỏi đúc, phôi tấm, phôi cán thô, băng và dây. Mác thép và thành phần hóa học của thép khi phân tích mẫu ở thùng rót phải đáp ứng các chỉ tiêu ghi trong bảng 1.

| Nhóm thép |

Mác thép

|

Thành phần hóc học

|

|||||||

|

cacbon

|

silic

|

mangan

|

crôm

|

vanadi

|

vonfram

|

Niken

|

bo

|

||

|

Thép cacbon

|

C65

|

0,62 – 0,70

|

0,17 – 0,37

|

0,50 – 0,80

|

≥ 0,25

|

–

|

–

|

–

|

–

|

|

C70

|

0,67 – 0,75

|

0,17 – 0,37

|

|||||||

|

C75

|

0,72 – 0,80

|

0,17 – 0,37

|

|||||||

|

C85

|

0,82 – 0,90

|

0,17 – 0,37

|

|||||||

|

Thép mangan

|

60Mn

|

0,57 – 0,65

|

0,17 – 0,37

|

0,70-1,00

|

≥ 0,25

|

–

|

–

|

–

|

–

|

|

65Mn

|

0,62 – 0,70

|

0,90-1,20

|

|||||||

|

70Mn

|

0,67 – 0,75

|

0,90-1,20

|

|||||||

|

55MnSi

|

0,52 – 0,60

|

0,50 – 0,80

|

0,60-0,90

|

≥ 0,30

|

|||||

|

Thép silic

|

50Si2

|

0,47 – 0,55

|

1,50 – 2,00

|

0,60-0,90

|

≥ 0,30

|

–

|

–

|

–

|

–

|

|

55Si2

|

0,52 – 0,60

|

||||||||

|

55Si2A

|

0,53 – 0,58

|

||||||||

|

60Si2

|

0,57 – 0,65

|

||||||||

|

60Si2A

|

0,58 – 0,63

|

1,60- 2,00

|

|||||||

|

70Si3A

|

0,66 – 0,74

|

2,40-2,80

|

|||||||

|

Thép crôman

|

50CrMnA

|

0,46 – 0,54

|

0,17-0,37

|

0,70-1,00

|

0,90-1,20

|

||||

|

50CrMnA

|

0,47 – 0,52

|

0,80-1,00

|

0,95-1,20

|

||||||

|

55CrMnB

|

0,52 – 0,60

|

0,90-1,20

|

0,90-1,20

|

0,01-0,03

|

|||||

|

Thép crôva

|

50CrVA

|

0,46 – 0,54

|

0,17-0,37

|

0,50-0,80

|

0,80-1,10

|

0,10-0,20

|

–

|

–

|

–

|

|

Thép crômanva

|

50CrMnVA

|

0,48-0,55

|

0,17-0,37

|

0,80-1,00

|

0,95-1,20

|

0,15-0,25

|

–

|

–

|

–

|

|

Thép sicrôva

|

60Si2CrVA

|

0,56-0,64

|

1,40-1,80

|

0,40-0,70

|

0,90-1,20

|

0,10-0,20

|

–

|

–

|

–

|

|

Thép crôsi

|

60Si2CrA

|

0,56-0,64

|

1,40-1,80

|

0,40-0,70

|

0,70-1,00

|

–

|

–

|

–

|

–

|

|

50CrSiA

|

0,45-0,55

|

0,80-1,20

|

0,30-0,50

|

0,90-1,20

|

–

|

–

|

–

|

–

|

|

|

Thép sivôn

|

65Si2WA

|

0,61-0,69

|

1,50-2,00

|

0,70-1,00

|

³0,30

|

–

|

0,80-1,20

|

–

|

–

|

|

Thép nisi

|

60Si2Ni2A

|

0,56-0,64

|

1,40-1,80

|

0,40-0,70

|

³0,30

|

–

|

–

|

1,40-0,70

|

–

|

|

Thép siman

|

60SiMnA

|

0,56-0,64

|

1,30-1,80

|

0,80-1,00

|

³0,30

|

–

|

–

|

–

|

–

|

|

Thép sicrô

|

70Si2CrA

|

0,65-0,75

|

0,40-1,70

|

0,40-0,60

|

0,20-0,40

|

–

|

–

|

–

|

–

|

Chú thích:

– Trong tất cả các mác thép, hàm lượng đồng dư không được vượt quá 0,20%; hàm lượng niken dư không được vượt quá 0,25%.

– Khi sản xuất thép theo phương pháp sắt vụn, hàm lượng đồng và niken dư không được phép lớn hơn 0,30% mỗi nguyên tố.

Trong đó các mác hay sử dụng là: 55Si2; 60Si2; 50CrMnA; 50CrMnVA

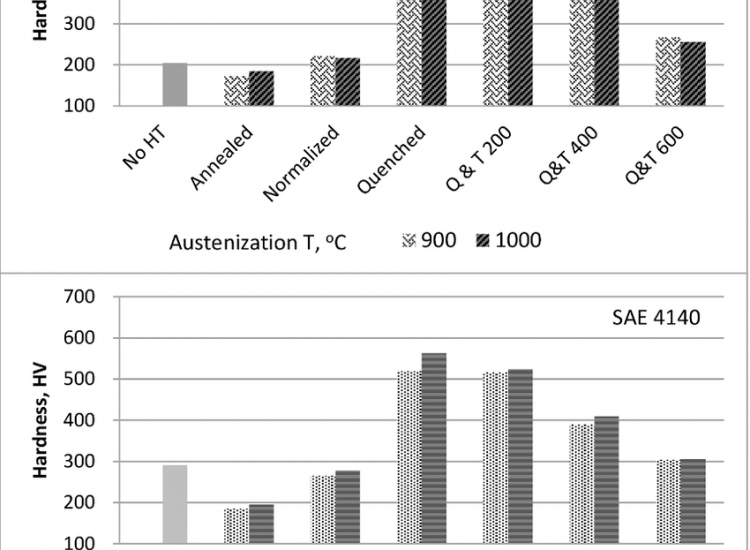

5. Chế độ nhiệt luyện mác thép tiêu biểu chế tạo nhíp oto

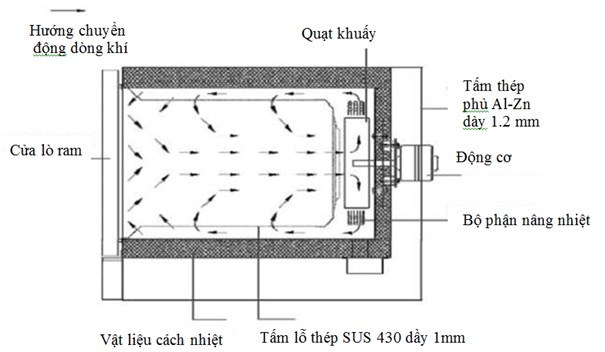

-Mác thép 60Si2 có nhiệt độ tôi khoảng (840-870) oC, môi trường tôi trong dầu. Ram ở (400-500) oC đạt độ cứng (40-48) HRC. Khi tôi nhíp bằng thép 60 C2 phải đặc biệt chú ý chống thoát cacbon, vì như đã biết, trong thép có silic là nguyên tố thúc đẩy quá trình thoát cacbon. Để khắc phục hiện tượng này, sử dụng khí bảo vệ khi nung.

-Sau khi tôi, các lá nhíp được đem ram trong các gá đình hình để giữ cho nhíp không bị biến dạng tiếp theo, nhờ đó không cần đến nguyên công sửa chữa trước khi lắp ráp.

-Sau khi ram cần làm nguội trong nước để tránh ròn ram

-Ngoài cách tôi như trên trong công nghệ chế tạo nhíp otô còn áp dụng các biện pháp mới như sau:

+Tôi cảm ứng sẽ rút ngắn được thời gian nhiệt luyện và nâng cao được giới hạn mỏi

+Sau khi Austenit hóa, làm nguội đẳng nhiệt để có tổ chức bainit, làm tăng rất mạnh tính đàn hồi

+Công nghiệp chế tạo nhíp oto hiện nay sử dụng cơ nhiệt luyện, có thể dùng cơ nhiệt luyện luyện ở nhiệt độ thấp hoặc cơ nhiệt luyện ở nhiệt độ cao. Ví dụ dùng các lá thép 55CrMnB với kích thước 7.5×63 mm và 9.5×76 mm, cán sơ bộ trên máy cán với lượng ép 75% ở nhiệt độ cao hơn 950 oC rồi tôi ngay để không cho kết tinh lại và phân hóa trung gian, sau đó ram ở các nhiệt độ khác nhau, như vậy giới hạn bền và giới hạn đàn hồi tăng lên gấp đôi so với tôi bình thường không đi kèm biến dạng, nhờ đó có thể giảm số lượng lá nhíp trong mỗi bộ từ 16 xuống còn 9 mà vẫn tăng được thời gian sử dụng.

-Trong chế tạo nhíp người ta áp dụng biện pháp truyền thống là sau sau khi nhiệt luyện thì tiến hành biến cứng bề mặt bằng phương pháp phun bi có thể nâng cao rất mạnh giới hạn mỏi. Đối với nhíp oto và lò xo xupap người ta thường dùng loại bi có đường kính 0,3 mm. Do kết quả của va đập, trên bề mặt của bi có ứng suất nén dư cao tới hơn 100 kG/mm2 trên chiều dày 5 mm. Phun bi là công nghệ tốt nhất để làm chai bề mặt chi tiết, từ đó nâng cao được sức bền mỏi của nhíp.

-Để nâng cao giới hạn bền mỏi, ngoài biện pháp phun bi có thể dùng cách mài bóng, bởi vì mài bóng làm mất các vết nứt tế vi là nguồn gốc đầu tiên gây các vết nứt mỏi. Vì vậy trong một số trường hợp yêu cầu đặc biệt cao, nhíp oto cũng được mài bóng cấp 9-10 sau khi tôi. Song, làm như vậy sẽ làm tăng giá thành rõ rệt.

Các loại thép silic 55Si2 và 60Si2 đã dần không đáp ứng được yêu cầu cần thiết của oto hiện đại. các mác thép này tồn tại một vài nhược điểm như: độ bền không đủ cao, dễ bị quá nung. Trong thời gian gần đây người ta bắt đầu sử dụng các loại thép đàn hồi như 50CrMnA, 50CrMnVA và 60SiCrMnA. Các mác này có ưu điểm hơn thép silic ở chỗ có độ thấm tôi cao hơn và nhất là không bị quá nung khi tôi.