Thấm C là phương pháp hóa nhiệt luyện phổ biến nhất, thường được sử dụng để thấm cho các mác thép có thành phần C thấp (thép thấm C) từ 0.1-0.25%. Sau khi thấm C tạo lớp bề mặt có thành phần C cao, do đó độ cứng cao, còn lõi vẫn có thành phần C thấp nên giữ được dẻo dai. Thấm C thông thường thực hiện ở nhiệt độ cao (880-950 oC), trong khi thấm N thấm ở nhiệt độ thấp hơn. Nguyên nhân C có kích thước nguyên tử lớn, do vậy cần chuyển trạng thái nền F thành Au để quá trình khuếch tán C vào Au được xảy ra. Thấm C thường gắn niền với tôi và ram thấp, và ứng dụng rộng rãi trong chế tạo bánh răng, trục…

Toc

1.Định nghĩa về thấm C

Thấm C là phương pháp hóa nhiệt luyện phổ biến nhất bao gồm làm bão hòa (thấm, khuếch tán tán) cacbon vào bề mặt thép cacbon thấp (0,1-0,25%) tồi trực tiếp theo tôi và ram thấp làm bề mặt có độ cứng cao, tính chống mài mòn cao (do lượng cacbon cao), còn lõi có độ bền tốt, dẻo dai (do lượng C trong lõi thép thấm vẫn thấp). Do đó khi nói đến thấm C, thường chúng ta hiểu đi kèm dạng nhiệt luyện này.

Mục đích chủ yếu của thấm cacbon là làm cho bề mặt có độ cứng tới 60-64 HRC với tính chịu mài mòn cao, chịu mỏi tốt, còn lõi bền, dẻo, dai với độ cứng HRC 30-40. Cần nhớ chỉ đạt được cơ tính như trên khi tôi và ram thấp.

Yêu cầu để đạt được cơ tính trên:

-Đối với bề mặt: có lượng C trong khoảng 0.8-1 % (nhỏ hơn không đủ cứng và chống mài mòn, nhiều hơn gây giòn, tróc do quá nhiều XeII ở dạng lưới) để khi nhiệt luyện (tôi + ram thấp) có độ cứng HRC cao hơn 60 HRC (thường lấy 62-64 HRC).

-Đối với lõi: có tổ chức hạt nhỏ (cấp 5-8) với tổ chức mactenxit hình kim nhỏ mịn, không có ferit tự do, để đảm bảo độ bền, độ dẻo dai cao, độ cứng lõi lấy 30-40 HRC.

2. Ảnh hưởng nhiệt độ và thời gian trong thấm C

2.1. Lựa chọn nhiệt độ thấm

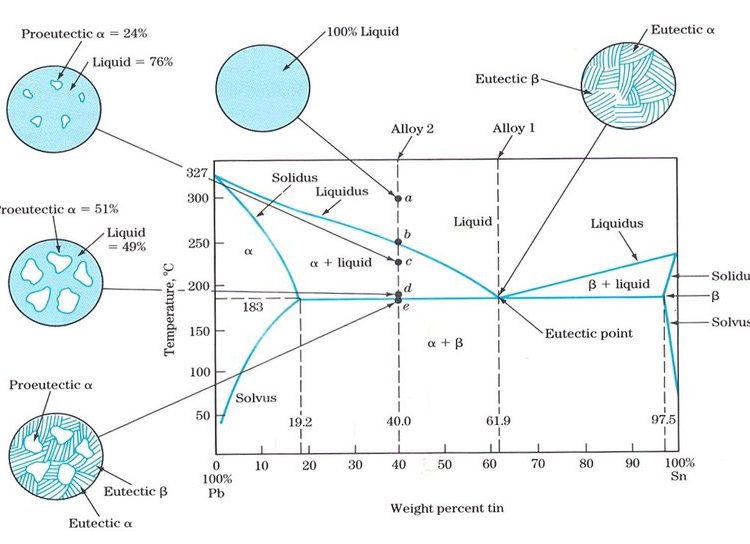

Nguyên tắc chọn nhiệt độ thấm C là phải chọn sao cho thép ở trạng thái hoàn toàn austenit, vì như đã thấy từ austenit, vì như đã thấy từ giản đồ Fe-C chỉ có pha này mới có khả năng hòa tan nhiều cacbon (tới 2.14%C, trong khi ferit hầu như không có khả năng này). Vậy nhiệt độ thấm cacbon cao hơn Ac3 của thép tức là trong khoảng 900-950 oC (nhiệt độ Ac3 của thép khoảng 0.1%C khoảng 880 oC). Như đã nói ở trên, thấm ở nhiệt độ cao dễ đạt chiều sâu lớp thấm, do đó có khuynh hướng cọn nhiệt độ cao hơn 900 oC., nhưng cần chú ý tránh làm hạt Au lớn lên, thép sẽ giòn. Vì vậy thấm ở nhiệt độ nào trong khoảng quy định trên là tùy thuộc vào bản chất của thép.

-Đối với thép có bản chất hạt nhỏ (thép chứa Ti) có thể thấm ở nhiệt độ cao 930-950 oC mà vẫn giữ hạt nhỏ

– Đối với thép thấm bản chất hạt lớn (thép chứa cacbon và một số thép hợp kim nên thấm ở nhiệt độ không quá 930 oC, tức là chỉ nên thấm ở 900-920 oC.

2.2. Lựa chọn thời gian thấm

Thời gian thấm phụ thuộc vào hai yếu tố là chiều dày thấm và tốc độ thấm

– Chiều dày lớp thấm yêu cầu được quy định bởi điều kiện kỹ thuật và thường có ba mức sau: 0.5-0.8 mm, 0.9-1.2 mm, 1.5-1.8 mm làm cho lớp thấm dày 0.10-0.15 đường kính hay chiều dày tiết diện.

Riêng đối với bánh Răng chiều dày lớp thấm x tính theo modun của răng, x/m=0.2-0.3, như sau:

m=1.5, x=0.5 mm; m=3, x=0.8 mm

Chiều sâu lớp thấm yêu cầu càng lớn, thời gian càng phải dài.

-Tốc độ thấm (tốc độ thấm trung bình). Đại lượng này phụ thuộc vào môi trường thấm và nhiệt độ. Ở cùng một nhiệt độ, tốc độ thấm cacbon trong môi trường lỏng là cao nhất, sau đó đến khí và cuốc cùng là rắn

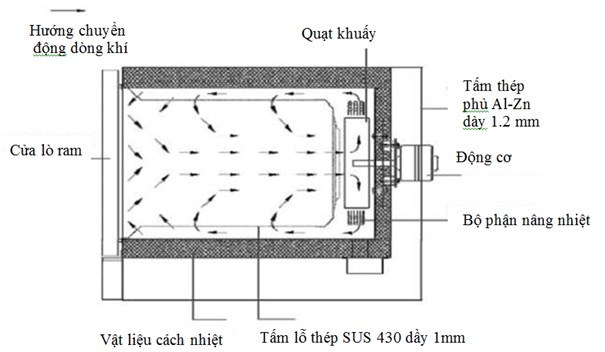

3. Thấm C thể khí

Thấm thể khí là phương pháp hiện đại, được sử dụng rộng rãi trong sản xuất cơ khí. Trong thực tế người ta dùng khí trực tiếp từ khí đốt thiên nhiên mà thành phần chủ yếu là metan CH4 có tác dụng thấm rất mạnh. Muốn thấm được tỷ lệ CH4 trong hỗn hợp chỉ cần 3-5 % (trong khi đó CO phải hơn 95%). Quá trình xảy ra theo phản ứng:

CH4 = 2H2 + Cnt

Vì thế người ta phải pha loãng khí thiên nhiên, sao cho có nồng độ thích hợp (tạo ra lượng cacbon nguyên tử vừa đủ) để tạo nên lớp thấm có thành phần 0.8-1% theo yêu cầu. Đó là ưu điểm của dạng thấm này.

Tài liệu tham khảo:

- Nghiêm hùng, vật liệu học cơ sở, 2002

- Heat treatment, vol 4