Thép SKD61 (JIS-Nhật) hay còn gọi 40Cr5MoV (ISO), thép H13 (AISI-Mỹ), là loại thép chuyên dụng để chế tạo khuôn dập nóng, khuôn đúc. Loại thép này có mặt ngày một nhiều trên thị trường Việt Nam. Có nhiều nghiên cứu được công bố liên quan đến công nghệ nhiệt luyện và ứng dụng của loại thép này, tuy nhiên đa số là tiếng nước ngoài. Các nghiên cứu đều nhận định rằng công nghệ nhiệt luyện đóng vai trò quyết định đến tính chất vật liệu của loại thép này.

Toc

THT nhiệt luyện và xử lý bề mặt nhận nhiệt luyện chân không, dầu thép SKD61. Liên hệ : 0984892487

1. Giới thiệu về khuôn bền nóng

Gia công trong khuôn nóng (như đúc, rèn) là phương pháp gia công kim loại ở trạng thái nóng dùng để sản xuất hàng loạt. So với các phương pháp khác khi tính đến chi phí, thì chi phí khuôn đóng một vị trí rất quan trọng. Chính vì lý do đó, chất lượng và tuổi thọ của khuôn luôn là vấn đề cần quan tâm. Trong nhiều yếu tố quyết định đến chất lượng và tuổi thọ của khuôn, thì yếu tố tính chất vật liệu là rất quan trọng. Thép SKD61 được sử dụng khá rộng rãi để chế tạo khuôn vì những ưu điểm đã đề cập ở trên.

Cơ chế hỏng hỏng

Trong quá trình làm việc, khuôn hỏng do những nguyên nhân chủ yếu sau:

(1) Rạn, nứt do mỏi nhiệt,

(2) mòn cơ học và mòn hoá học,

(3) dính khuôn,

(4) vỡ khuôn.

Rạn, nứt do mỏi nhiệt sinh ra là do sự thanh đổi liên lục nhiệt độ trên bề mặt khuôn trong quá trình đúc gây nên ứng suất trên bề mặt. Sự oxy hoá cũng như chảy mỏi (creep) cũng đóng góp một phần quan trọng trong quá trình này. Rạn nứt mỏi nhiệt được nhìn thấy trên bề mặt khuôn như những vết rạn chân chim vì thế người ta còn gọi là rạn chân chim. Đây là cơ chế phá huỷ thường gặp nhất, để hạn chế sự phá huỷ này, trước khi làm việc, khuôn thường được nung sơ bộ. Với quá trình đúc nhôm, khuôn thường được nung sơ bộ với nhiệt độ 250oC – 300oC để làm giảm sốc nhiệt khi nhôm lỏng tiếp xúc với bề mặt khuôn và vì thế sẽ tăng tuổi thọ khuôn [6].

Mòn cơ học sinh ra do kim loại gia công tiếp xúc trực tiếp với bề mặt khuôn dưới tác dụng động (lực và chuyển động tương đối giữa khuôn và vật gia công). Ví dụ với khuôn đúc nhôm, áp lực trong quá trình điền đầy thường trong khoảng 20 – 70 MPa và tốc độ của kim loại lỏng khi tiếp xúc bề mặt khuôn vào khoảng 20-60m/s nên dể gây ra mòn [6]. Ngoài ra cũng cần một lực lớn để giữ khuôn luôn kín chặt, lực này phụ thuộc vào áp lực và diện tích bề mặt tiếp xúc của kim loại lỏng với khuôn.

Dính khuôn là do những phản ứng hoá học xảy ra giữa vật liệu làm khuôn và vật liệu gia công.

Vỡ khuôn sinh ra chủ yếu do quá sốc vì nhiệt hoặc do lực ép cơ học quá lớn, kết quả là khuôn bị phá vỡ hoàn toàn. Vì những lý do đó mà khuôn đúc đòi hỏi độ bền và độ dai cao ở nhiệt độ làm việc.

Tóm lại trong quá trình gia công nóng, khuôn chịu tác động của rất nhiều yếu tố, chủ yếu đó là sốc nhiệt, áp lực và sự mòn cơ học hoặc hoá học. Tất cả các cơ chế trên đều làm cho tuổi thọ của khuôn bị giảm và như thế sẽ phải tăng chí phí cho việc bảo dưỡng, duy trì hoặc sửa chữa khuôn, thậm chí phải loại bỏ khuôn hoặc loại bỏ những sản phẩm đã đúc, tóm lại là tăng chi phí sản xuất. Để hạn chế những chi phí tốn kém này khuôn phải đáp ứng được những yêu cầu đạt ra.

Ba đòi hỏi quan trọng nhất đối với khuôn bền nóng là [10, 11, 14]: (1)Khả năng chống rạn nứt nóng, (2) độ bền ở nhiệt độ làm việc, (3) khả năng chịu mòn ở nhiệt độ làm việc.

Khả năng chống rạn nứt nóng tốt cho phép làm chậm lại hoặc chống lại sự hình thành các vết rạn trên mặt khuôn do sự thay đổi liên tục nhiệt độ trong quá trình khuôn làm việc. Khuôn thường làm việc trong điều kiện áp lực cao ở nhiệt độ cao nên cần thiết phải có độ bền cao ở nhiệt độ khuôn làm việc. Khả năng chịu mòn của khuôn phụ thuộc nhiều vào độ cứng, để khuôn ít mòn khi làm việc, yêu cầu độ cứng không giảm nhiều ở nhiệt độ làm việc.

2. Quy trình Nhiệt luyện

Trong nhiều yếu tố quyết định đến chất lượng và tuổi thọ của khuôn, thì yếu tố tính chất vật liệu là quan trọng nhất. Nói đến tính chất vật liệu là nói đến tổ chức tế vi và cơ tính của vật liệu đó. Cả hai tính chất, tổ chức tế vi và cơ tính của vật liệu, ngoài yếu tố đầu vào (mác vật liệu) thì phụ thuộc chủ yếu vào quá trình nhiệt luyện. Các công nghệ thường dùng để nhiệt luyện sản phẩm được chế tạo từ thép dụng cụ bền nóng là tôi, ram và hoá nhiệt luyện. Trong các công đoạn đó, tôi, ram khuôn thành phẩm là 2 công đoạn quan trọng nhất quyết định đến tuổi thọ và tính chất của khuôn, thực tế khi nói đến nhiệt luyện người ta cũng chỉ ám chỉ đến công đoạn tôi và ram.

Dưới đây chúng tôi sẽ đi sâu trình bày quá trình tôi và ram, phân tích các thông số của quá trình công nghệ này có ảnh hưởng như thế nào đến tính chất vật liệu của sản phẩm và để có được các tính chất vật liệu như ý muốn chúng ta phải thoả hiệp các điều kiện đó như thế nào

Tìm hiểu các dạng nhiệt luyện của thép: khái niệm nhiệt luyện thép

2.1. Nung nóng và tôi

Khuôn sau khi gia công hoàn chỉnh sẽ tiến hành nhiệt luyện. Đây là công đoạn cực kỳ quan trọng quyết định đến tính chất cuối cùng của sản phẩm. Khi nói đến nhiệt luyện, công đoạn khó khăn và phức tạp nhất là nung nóng và tôi (thường gọi là tôi).

Mỗi công đoạn của quá trình nhiệt luyện đều có ảnh hưởng đến chất lượng khuôn, vì vậy hiểu rõ từng công đoạn của quá trình này sẽ giúp chúng ta điều khiển được quá trình nhiệt luyện.

Quy trình công nghệ tổng quát để nhiệt luyện thép 40Cr5MoV được thể hiện trên hình 2-1 [12, 13, 14, 17,18, 19]

Thiết bị và môi trường nung

Trong quá trình nung tôi bề mặt của sản phẩm cần được bảo vệ để tránh thoát hoặc thấm C. Quá trình thấm C và thoát C bắt đầu xảy ra từ nhiệt độ khoảng trên 800oC. Sự thấm hoặc thoát C sẽ dẫn đến hiện tượng bề mặt bị mềm, tạo ứng suất và gây nứt. Để tránh hiện tượng này, sản phẩm phải được nung trong môi trường trung tính, chân không.

Sản phẩm nhiệt luyện thường được nung bằng một trong các thiết bị sau:

- Lò chân không

- Lò muối nóng chảy

- Lò có múp kín khí được bảo vệ bằng khí trơ hoặc các chất có thể thu oxy trong lò (như than, phoi gang)

- Dùng giấy kim loại bọc kín bề mặt sản phẩm

Nung sơ bộ

Về mặt cấu trúc luyện kim, nung sơ bộ không có ý nghĩa gì, tuy nhiên nó có tác dụng hạn chế 2 loại ứng suất trong sản phẩm khi được tôi cứng. Loại thứ nhất, ứng suất do nhiệt, ứng suất này sinh ra do do thay đổi nhiệt độ, thay đổi càng đột ngột thì ứng suất này càng lớn. Loại thứ 2 sinh ra do biến đổi tổ chức khi thay đổi nhiệt độ (ví dụ từ ferit sang austenit). Nếu đồng thời sảy ra cả 2 ứng suất trên, thì ứng suất tổng sẽ rất lớn, có thể gây biến dạng thậm chí là nứt hoặc vỡ. Vì lý do đó, nung sơ bộ cần được quan tâm đúng mức.

Với thép khuôn dập nóng ví dụ như thép 40Cr5MoV, nên tiến hành 2 giai đoạn nung sơ bộ. Giai đoạn 1 giữ ở nhiệt độ khoảng 650o – 700oC với tốc độ nung không nên vược quá 220oC /h, giai đoạn 2 là khoảng 810oC – 870oC. Tại 2 giai đoạn này, thời gian giữ nhiệt cần đủ để cân bằng nhiệt độ bề mặt và trong lõi (thời gian giữ nhiệt phụ thuộc vào chiều dày sản phẩm).

Nung đến nhiệt độ tôi và giử nhiệt để tôi

Nhiệt độ tôi và thời gian giữ nhiệt là 2 yếu tố quan trọng nhất của quá trình này, tuy nhiên nhiệt độ tôi đóng vai trò quan trọng hơn. Nhiệt độ và thời gian sẽ quyết định lượng carbide được hoà tan trong austenit và thành phần của nó. Sau khi được nung sơ bộ ở giai đoạn 2, nâng nhiệt đến nhiệt độ tôi càng nhanh càng tốt, tốc độ nung không nên nhỏ hơn 150oC/h.

Nhiệt độ cao thì lượng carbide sẽ hoà tan nhiều hơn. Carbide được hoà tan sẽ làm giàu thêm C và các nguyên tố hợp kim cho austenit. Khi tôi lượng carbide này trong dung dịch sẽ có xu hướng kết tinh ở biên giới hạt làm giảm độ dẻo (toughness) của vật liệu. Trong trường hợp, nếu carbide không hoà tan được hoàn toàn và một lượng lớn carbide tồn tại dưới dạng các hạt tròn trong nền, và như thế sẽ không tạo thành lưới carbide xung quanh biên giới hạt. Carbide VC là bền vững nhất, phần lớn không bị hoà tan ở nhiệt độ tôi. Austenit được làm giàu C sẽ hình thành martensit giàu C và như thế sẽ tăng độ cứng và độ bền của sản phẩm. Tuy nhiên nếu nhiệt độ cao quá sẽ có hiện tượng thô hạt thậm chí chảy cục bộ rất nguy hiểm. Vì thế trong mọi trường hợp không nên để quá nhiệt để tránh sự thô hạt mà có thể dẫn đến nứt, nhiều austenits dư và kể cả biến dạng.

Nhiệt độ thấp, ngược lại, cho ta sản phẩm có độ dẻo cao hơn, tuy nhiên nếu thấp quá khi chưa hoà tan được carbide thì sẽ không nhận được sản phẩm có độ cứng cao để sau khi ram có được tính chất tốt hơn.

Với một mác vật liệu ứng với một thành phần nhất định nhà sản xuất sẽ đưa ra một nhiệt độ tôi hợp lý. Với loại vật liệu họ 40Cr5MoV thì nhiệt độ tôi được chọn trong khoảng 1020oC -1050oC.

Nhiệt độ tôi đóng vai trò quan trọng nhất, rồi mới đến thời gian giữ nhiệt. Thời gian giữ nhiệt, ngoài yếu tố ảnh hưởng đến độ cứng và cơ tính, còn có nhiệm vụ làm đồng đều nhiệt độ hạn chế sự biến dạng trong quá trình làm nguội. Vùng nhiệt độ tôi của loại thép này là tương đối cao nên hạt tinh thể lớn tương đối nhanh vì thế thời gian giữ nhiệt cần phải hạn chế, nên chọn thời gian ngắn nhất có thể.

Với nhiệt độ tôi trong khoảng 1020oC -1050oC, thời gian giữ nhiệt có thể các định như sau: t = (s + 39)/2 [28]

Trong đó t là thời gian giữ nhiệt (phút), s là chiều dày khuôn (mm)

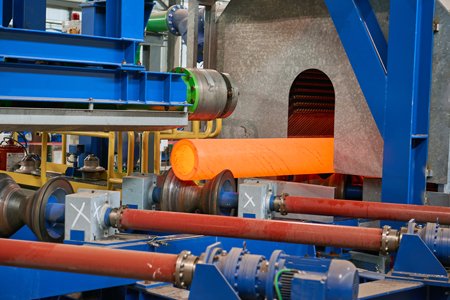

Môi trường tôi

Tôi là làm nguội sản phẩm từ nhiệt độ austenit hoá (nhiệt độ tôi) đến nhiệt độ chuyển biến martensit để chuyển austenit thành martensit. Tốc độ làm nguội, cũng giống như sự đồng đều nhiệt độ, có ảnh hưởng lớn đến cấu trúc và tính chất cơ lý của sản phẩm. Trong trường hợp lý tưởng, quá trình tôi sẽ nhận được tổ chức martensite. Tổ chức này sau khi ram có thể cho ta sản phẩm có độ dai và độ chịu mài mòn tốt nhất. Để làm được điều này thì tốc độ làm nguội phải đủ lớn để tránh tạo ra tổ chức bainite, pearlite hay ferrite. Trong quá trình tôi, lõi sẽ được làm nguội chậm hơn và như thế khả năng không tạo thành martensite trong lõi là rất cao.

Giá trị độ dai va đập KV này là giá trị, mà theo NADCA, là giá trị trung bình bé nhất mà thép cần có được khi dùng để chế tạo khuôn đúc áp lực. Tất cả các mẫu này được nhiệt luyện để đạt cùng 1 mức độ cứng 44-46 HRC. Năm (5) quy trình công nghệ nhiệt luyện với tốc độ làm nguội khi tôi khác nhau, thấp nhất là không khí tĩnh và cao nhất là tôi trong dầu. Một số kết quả độ dai va đập KV ở nhiệt độ thường được ghi trong bảng 2-1[20].

2.2. Ram

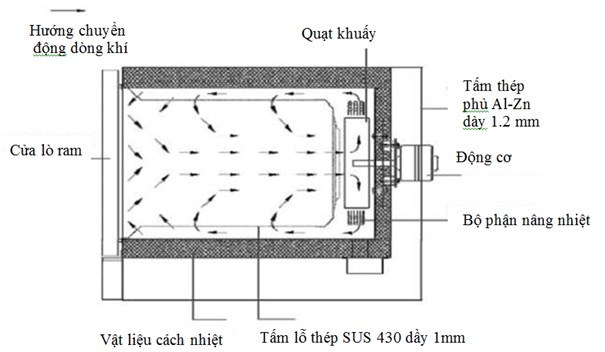

Khi ram thép SKD61 cần lưu ý đồng đều nhiệt trong lò Ram

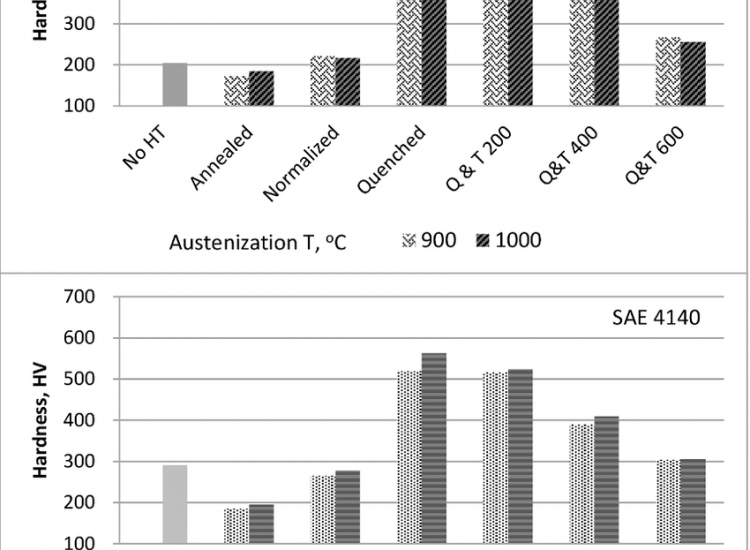

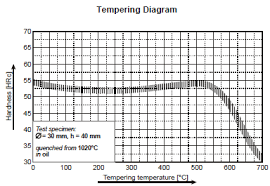

Sau khi tôi, tổ chức của thép là martensit, austenit dư và carbide, tổ chức này nhất thiết phải ram. Mục đích của ram là làm tăng độ bền và độ dai của vật liệu. Đối với thép H13, để duy trì tính chất chịu nhiệt cần phải có phản ứng tiết pha carbit như Mo2C và VC. Quá trình này xảy ra khi ram ở nhiệt độ 500oC – 650oC [21, 30]. Chọn nhiệt độ ram thích hợp nên dựa vào yêu cầu về độ cứng.

Nên ram ngay sau khi dừng tôi ở nhiệt độ khoảng 50oC – 70oC, với các khuôn đúc nhôm, nên tiến hành ram 2-3 lần. Lần đầu ngay sau khi tôi xong và ram với nhiệt độ cao hơn nhiệt độ xuất hiện độ cứng thứ cấp khoảng 30oC. Nhiệt độ ram lần 2 được xác định dựa vào yêu cầu về độ cứng cần đạt, đây là lần ram quan trọng nhất, đòi hỏi chính xác cao. Ram lần 3 chủ yếu để khử ứng suất và thường chọn nhiệt độ thấp hơn lần 2 khoảng 30oC -50oC. Ram lần 3 cũng chỉ nên tiến hành với những chi tiết cực kỳ phức tạp, thường thì người ta chỉ ram 2 lần.Trong mọi trường hợp tránh ram ở nhiệt độ có độ cứng thứ cấp 500oC- 550oC (tránh dòn ram).