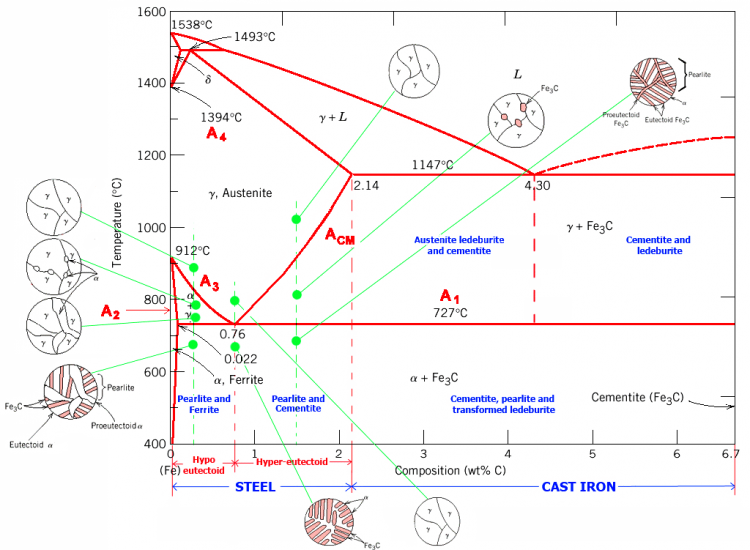

Trong quá trình sản xuất cơ khí, nhiệt luyện và xử lý bề mặt là những nguyên công quyết định đến chất lượng của sản phẩm. Cụ thể, thép (gang) sau khi gia công cơ khí được nhiệt luyện để đạt cơ tính mong muốn như độ cứng cao, khả năng chịu mài mòn, chịu tải…Nhiệt luyện là một quá trình nung nóng chi tiết được nung trong lò sau đó được tôi trong các môi trường khác nhau như nước, dầu, khí nén… Mục đích chung của quá trình này là thay đổi cấu trúc của gang thép để tạo ra cấu trúc mới có độ bền cao hơn. Hoặc phương pháp hóa nhiệt luyện (thấm C, thấm N, Thấn C-N…) được sử dụng để nâng cao độ cứng cho lớp hóa bền bề mặt. Mục đích của các phương pháp hóa nhiệt luyện là bổ sung các pha cứng thông qua quá trình khuếch tan các nguyên tố tấm như C, N vào bền trong nền thép, từ đó tạo thành một lớp thấm trên bề mặt có sự hiện diện của các pha cacbit và nitơrit có độ cứng cao. Một trong những nhược điểm của nhiệt luyện và hóa nhiệt luyện là có thể gây cong vênh, sai lệch kích thước, thời gian quá trình kéo dài.

Toc

Nhưng trong thực tế nhiều chi tiết chỉ yêu cầu hóa bền cụ bộ trên bề mặt (điểm, đường), nhưng đòi hỏi độ chính xác cao, không gây cong vênh. Ví dụ như đầu trục cam, bánh răng modun nhỏ, xylanh, khuôn…Một công nghệ xử lý bề mặt tiên tiến đang đáp ứng được yêu cầu trên là tôi laser.

1. Tôi laser là gì ?

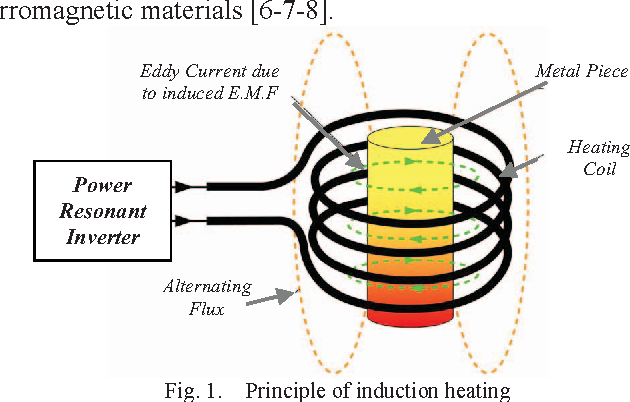

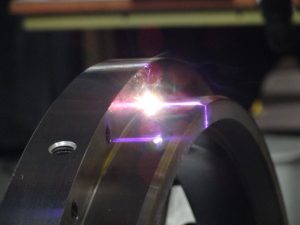

Tôi Laser ( Laser hardening Laser quenching) là một phương pháp xử lý bề măt tiên tiến hiện nay, nhằm nâng cao độ bền cho bề mặt chi tiết. Công nghệ này sử dụng chùm tia laser ống hai cực có năng lượng cao cung cấp năng lượng cục bộ làm nóng bề mặt chi tiết. Khi các tia laser di chuyển dọc trên bề mặt, nó nung nóng bề mặt chi tiết đến nhiệt độ trên nhiệt độ austenite hóa và khi tia laser đi qua, bề mặt chi tiết xảy ra quá trình tự tôi với tốc độ nhanh, kết quả dẫn đến hình thành tổ chức mactenxit, dẫn đến mề mặt vật liệu được tôi cứng.

So sánh với các phương pháp tôi truyền thống, tôi bằng laser có một số ưu điểm nổi bật như không xảy ra hiện tượng cong vênh, độ chính xác cao hơn, và khả năng phù hợp với nhiều loại vật liệu hơn (thép tôi truyền thống). Những đặc điểm này làm cho nó phù hợp để gia công nhiều bộ phận và sản phẩm.

2. Quá trình tôi bằng Laser

Quá trình tôi laser xảy ra theo những bước cơ bản sau đây:

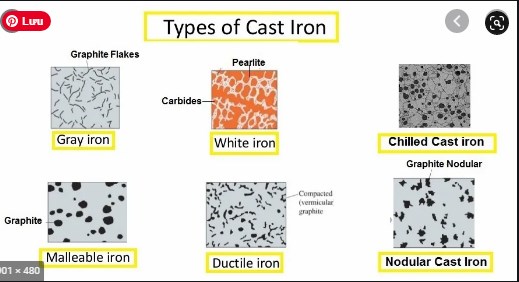

Bước 1: Định vị cho tiết phôi bên dưới chùm laser. Quá trình tôi laser phù hợp với hầu hết các loại thép hoặc gang chứa cacbon. Chi tiết tôi có thể thay đổi từ đơn giản tới phức tạp

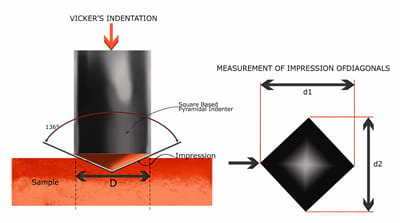

Bước 2: Kích hoạt tia laser. Khi phôi ở đúng vị trí, chương trình điều khiển được lập trình sẽ kích hoạt tia laser làm nóng cục bộ bề mặt chi tiết, nhiệt độ nung nóng dưới nhiệt độ nóng chảy của kia loại và hợp kim (thông thường trong khoảng 900 đến 1400 oC). Dưới tác dụng của nhiệt độ xảy ra quá trình austenite hóa.

Bước 3: Di duyển chùm tia laser trên bề mặt chi tiết. Vùng dưới chùm laser lập tức đạt đến nhiệt độ mong muốn, chùm tia laser được lập trình để di chuyển trên bề mặt của phôi theo một đường lập trình trước. Năng lượng laser trên một đơn vị diện tích được xác định bởi công suất laser và chiều sâu lớp vật liệu (thép) mong muốn tôi cứng. Khi chùm tia laser di chuyển qua diện tích, vùng này lập tức được làm nguội nhanh, xảy ra quá trình tôi thép.

Chiều sâu lớp tôi laser có thể sâu từ 0,1 đến 2 mm tùy thuộc vào bản chất vật liệu và công suất (thông số) của quá trình laser. Ngoài ra, quá trình tôi laser có thể tôi trên toàn bộ bề mặt chi tiết, hoặc tôi cục bộ trên những vùng nhất định (quá trình tôi/hóa bền chọn lọc), tùy thuộc vào thiết kế và chức năng của sản phẩm cuối cùng.

3.Những ưu điểm của phương pháp tôi Laser

So sánh với các phương pháp hóa bền khác, quá trình tôi laser có những ứu điểm chính như:

- Nguy cơ biến dạng thấp: So sánh với các phương hóa hóa bền thông thường (tôi thể tích), quá trình xử lý nhiệt xảy ra trong toàn bộ chi tiết và khi tôi cả chi tiết trong môi trường chất lỏng (nước, dầu…) có thể gây nứt vỡ, và hiện tượng cong vênh là không tránh khỏi. Tôi laser sử dụng năng lượng cao, tác động cục bộ trên bề mặt chi tiết, không cần làm nguội qua môi trường tôi, do đó hạn chế nguy cơ gây biến dạng cho chi tiết.

- Khả năng tương thích với các bộ phận nhỏ: Việc sử dụng ống laser có thể tôi các chi tiết nhỏ, phù hợp trong công nghệ yêu cầu độ chính xác cao.

- Độ chính xác cao: Trong quá trình tôi laser, công nghệ laser cho phép điều khiển nhiệt độ và quá trình dịch chuyển dòng laser với độ chính xác cao. Công nghệ này cho phép điều khiển quá trình nhiệt cẩn thận, điều này rất quan trọng đối với các hoạt động biến cứng (tôi) trong sản xuất hàng loạt

- Chi phí quá trình thấp: So sánh với tôi cảm ứng, tôi bằng laser không yêu cầu chất lỏng khi tôi. Ngoài ra do không xảy ra quá trình tiếp xúc, ít biến dạng, nên không cần chỉnh, nắm cong vênh sau tôi.

- Tính phù hợp với các hình dáng và bộ phận: Một số phương pháp biến cứng, vid dụ như tôi bằng ngọn lửa hoặc tôi cảm ứng, gặp khó khăn khi thực hiện trên các phôi có hình dạng hình học phức tạp. Phươn pháp tôi bằng laser cho phép xử lý phôi gia công bất kể hình dạng của chúng như thế nào.

4. Những ứng dụng chính quả công nghệ tôi laser

Làm cứng bằng laser rất linh hoạt, biến dạng nhỏ và không biến dạng, tốc độ xử lý nhanh hơn và chi phí xử lý thấp hơn cho một loạt các thành phần kim loại. Những phẩm chất này làm cho nó phù hợp để xử lý nhiều thành phần công nghiệp và thương mại khác nhau, bao gồm cả các ngành công nghiệp như hàng không vũ trụ, công nghiệp oto, hàng hải, khai thác mỏ, năng lượng hạt nhân…Một số ví dụ về chi tiết ứng dụng công nghệ tôi laser như các chi tiết, bánh răng, bánh răng nhông xích, trục cam, cánh tuabin, đầu pittong trong động cơ diezen cỡ lớn…

THT đang nghiên cứu về công nghệ này. Liên hệ: nhietluyen.vn@gmail.com